大川「藤原さんとは、2018年にご自身が委員長をされている日本鋳造協会IoT推進特別委員会にお招き頂いてからのご縁で、勉強会イベント「鋳造IoTLT」も8回共同主催社としてご一緒してきました。現在も藤原委員長の日本鋳造協会DX推進委員会のアドバイザーを拝命して鋳造業界に携わっています。これまでデータのじかんでは様々な業種を取材してきましたが、鋳造は製造工程でよく分かってない事が多く、IoTやDX、デジタル活用といった文脈においても、打つ手が非常に少なくて厳しいというイメージですが実際はいかがですか?」

藤原宏嗣社長(以下、敬称略)「確かにそうですね(笑)。私たちだけでなく、お客様からも『鋳物は難しい』というのは共通認識だと思います」

鉄やアルミ合金、真鍮、銅といった金属材料を高温で溶かし(溶解)、砂などで作成した鋳型(いがた)に流して冷やし、固めて特定の形状にする金属加工方法。

藤原「ただ、金属を溶かして砂型に流し込んで固めて、削って加工するという工程自体は紀元前4000年前から変わらないんですよ。それを現代のテクノロジーを使って行うから、鋳物業を一言で言い表すなら『超ハイテクを使ったローテク』な産業だと私は考えています。実際、業界全体でビッグデータを分析して相関関係を明らかにしようという動きも、ここ5年くらいで強くなっていますよ」

大川「なるほど、業界全体ではデータ収集・分析に着目されているわけですね。他方、製造業のテクノロジーといえば、まず『ロボットによる自動化』などハードな施策を思い浮かべる人が多いと思いますが、鋳物業界の現状はいかがでしょうか? 個人的には製造工程の特徴からかなり厳しいという印象なのですが」

藤原「そうですね。現段階では他業界と比べると大川さんの仰る通り、厳しいと言わざるを得ないでしょう。まず、私たちの製品は同じ環境、同じ工程で作ったものであっても品質がなぜか揺らいでしまうことがあります。例えば、温度や湿度が同一であっても、砂型に使う砂の状態は都度異なります。だからこそ、職人さんが砂を握って「ちょっと固めかな?」というような感覚は重要で、弊社でも管理者が現場で砂を握って確かめるということは今でもやっています」

「鋳物砂」を押し固めた鋳型「砂型」を使用する古代から行われている鋳造技術。金型鋳造と比べると低コストで小ロット品に対応しやすく、複雑で大きな形状のものも作りやすいのが利点。

大川「まさに神が宿って『出来不出来』を決めるようなものですね」

藤原「はい。弊社は機械設備を使った量産中心の製造体制ですが、手作業の『手込鋳造』の企業だと体制的にも自動化やロボット導入のハードルはさらに高く、完全自動化は無理難題ですよ。だからこそ、ロボットとか省力化といった観点ではなく、『我々がいかにデータを取得してどのように使うか』が重要なのだと考えています。これは弊社はもちろん、私が委員長として日本鋳造協会のIoT 推進特別委員会をスタートしたときから貫いています」

大川「なるほど。データ活用に重きを置く理由が分かりました。ただ、鋳造はデータ収集や分析においても非常に壁は高いのではないでしょうか」

藤原「それも否定できませんね。まず、炉の温度を計測しようにも溶けた鉄は1,400~1,500度ありますし、鋳型で冷やしている工程をカメラで撮影しようとしても砂の中で見えないんですよね。目視が難しいとなると次はセンサーを検討しますが、砂や鉄の粉塵で壊れてしまう。さらに前述のとおり、同じ条件で製造しても冬や夏、梅雨時期、その日の天気によって不良品の発生率が大きく変わるのも珍しくありませんから。恐らく、酸素への反応や乾燥の程度などが、そのような『ゆらぎ』の原因の候補はいくつもあるので特定するのは困難です」

溶けて液体になった金属の様子を見ながら、マグネシウムやケイ素を添加したり、ガスを抜いたり、表面に浮いてきた不純物を取り除き成分調整を行う

大川「実際、業界全体のデータ活用の動向はいかがでしょうか?」

藤原「環境的には困難ながらも、鋳造業界はもちろん設備メーカーさんも取り組み続けていて、全体的にはセンターや分析器を使い色々な数値を計測できるようになってきたと感じています。数年前に比べて各種データを収集できる機器がたくさん開発されているのは間違いありません。企業規模問わずデータ収集できる機会は増えていると思います。ただ、次の段階である『収集したデータと要素の相関関係』の分析に各社苦労している印象です」

大川「壁は高いかもしれませんが、着実に歩みを進めているんですね。藤原さんがアサゴエ工業としてデータに重きを置いている理由はあるのでしょうか?」

藤原「AIが身近になる以前から『仕事において人間がデータや情報に基づいて判断する工程や業務はコンピュータに代替できる』という信念を昔から私は掲げてきました。実際、これまでの社内のITやIoT化の根幹もその信念のもとに取り組んできました」

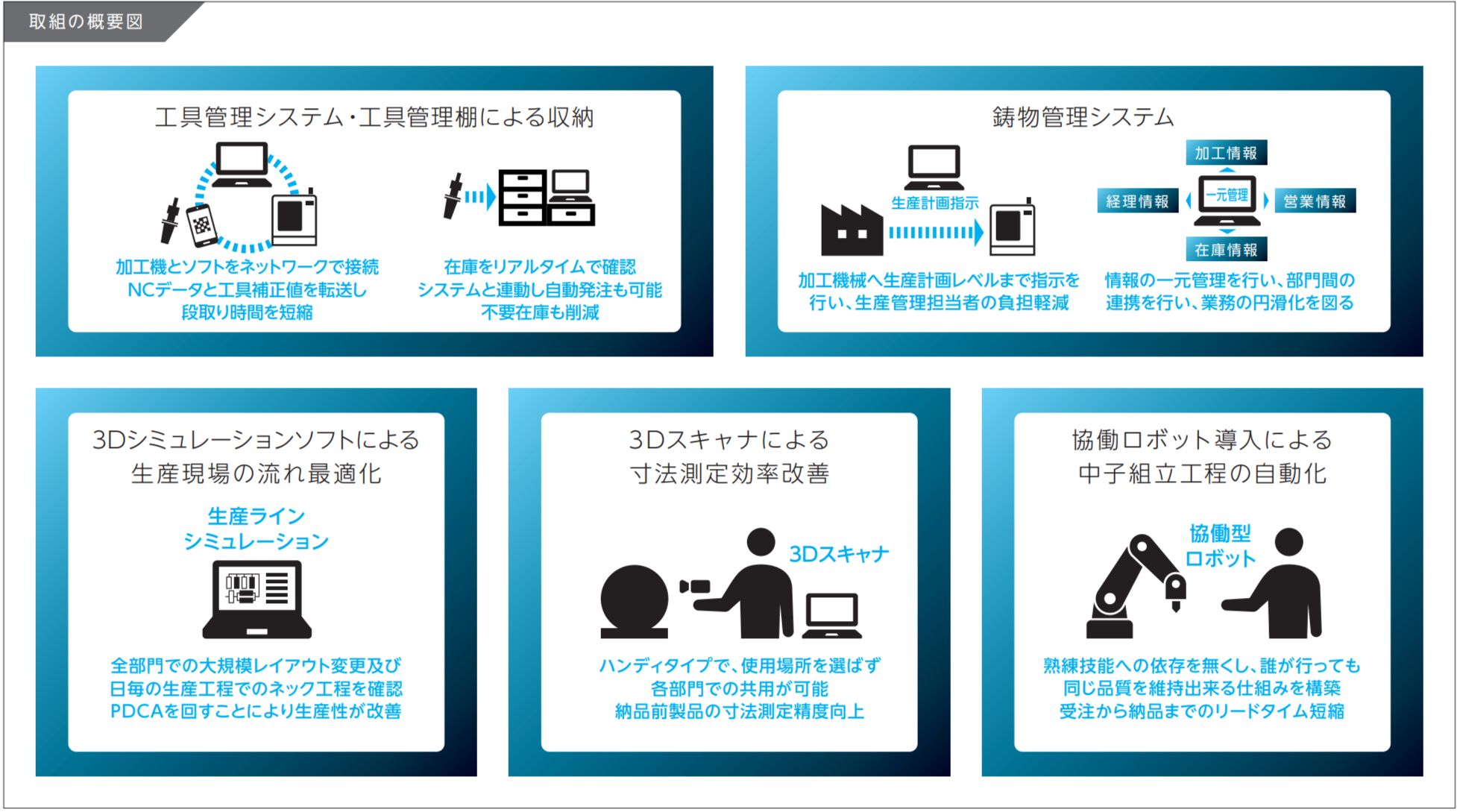

大川「アサゴエ工業は、各種管理システムやシミュレーションソフトの活用など、様々な領域でIoT化を実現して運用していますよね。今回は個別の取り組みというよりも、IoTやITを積極的に受け入れて活用する経緯と組織づくりについて伺わせてください」

アサゴエ工業株式会社の取組の概要図 出典:公益財団法人 岡山県産業振興財団

大川「藤原社長がアサゴエ工業に就職したとき、会社はどのような状況だったのでしょうか」

藤原「情報システムの会社で経験を積んで、当時父親が社長だったアサゴエ工業に入社したのが2007年のときでした。父親もITに非常に興味関心が高い人で当時もIT化に取り組んでいました。ただ、生産管理などをExcelで行っていた程度でした」

大川「当時としてはそれでも先進的な取り組みだと思います。藤原社長は入社されたときから情報システム担当的な役割でしたか?」

藤原「入った当初はひたすら現場を回っていたので、情報システムだけを担っていたわけではありません。ただ、各現場の施策やトライアル、品質管理の現状を実際に目で見て肌で感じたのは大きな経験でした。それぞれの管理が全然できておらず、『紙やExcelでの管理は限界ではないか』と気付けましたから。そこでまずはデータベースを作成して記録し、レポートが出せるレベルまでできる品質管理システムが必要だと思い、実際にACCESSで自作しました。これが今につながる大きな一歩でした」

アサゴエ工業株式会社 代表取締役社長 藤原 宏嗣氏

大川「現場で必要だと感じたものを『とりあえずどんなものか作ってみよう』という感じですね」

藤原「はい。その品質管理システムは今でも稼働しているのですが、マクロを山ほど組んでいるので、IT部門に苦労して解読してもらっています(笑)」

大川「それも含めて、社長の苦労としてはあまり聞かないパターンですね(笑)」

藤原「生産管理システムについても、うちの専務の自作なんですよ。当初はトラブルが起こったときの対処やメンテナンスは制作者である私たちが行っていました。ただ、お客様との面談中や社内の重要な会議、ときには夜中にも呼び出されることもあり、さすがにマズいとなってITの専門家を社内に招いて、管理・設計・運用を任せるIT部隊を立ち上げました。それが2012年の頃ですね」

大川「2012年ですか! まだ10年と少しくらいしか経っていないのですね。社内データベースがほぼ皆無だった状況から『現場に近いところからデジタル化する』といった取り組みをなぜ始めようと考えたのか、改めて教えていただけるでしょうか?」

藤原「量産工場なので設備データや稼働データ、その他エクセルで作成したデータといったマンパワーで入力するベースの品質データ(成分・品質データ等)は、以前からある程度、取得できてました。ただ、気温など環境に関する『付帯データ』などは全く収集できていない状況だったのです。そのような時に大川さんに出会い、『数千円レベルで機器をハンドメイドして色んな情報を取る』ことにトライしている企業が増えていると聞いたのがきっかけでした。ちょうど、インダストリー4.0とかIoTといった言葉が日本で普及し始めたタイミングだったと思います」

大川「実際、どのようなデータを取ることから始めたのですか?」

藤原「大川さんにお話を伺ってすぐにNefry(ネフリー)を購入し、IoT部隊にサーバールームの温度計測をお願いしました。当時、1つのデータを取るのに業者に頼むと10~20万円はかかってしまう世界だったのですが、『自分たちでやったら意外とできる』と実感を得たのがブレイクスルーでしたね」

はんだ付け不要で、簡単にインターネットサービスをハードウェアを接続できるモジュール。Arduino互換となっており、80種類以上のセンサーやモジュールが用意されている。価格はベースとなる「Nefry BT」が5,378円(税込)、センサーやモジュールのほとんどが1,000円以下となっており、手軽にIoT対応機器が作成できる。

ウイングアーク1st株式会社 データのじかん主筆 大川 真史氏

大川「貴社のIoT化やDX推進の取り組みを伺うと、藤原さんご自身が率先して現場に必要なものを取り入れている印象を受けました」

藤原「まさにその通りで、現場の意見を汲み取りながらIoTを導入してきました。その根っこにあるのは、先ほども述べた自分たちで使いたいものは作ることと、事業においてクリティカルな部分以外は自分たちで作るという姿勢です。現在はさらに発展して、ITツールなどの必要なものは『現場から意見を上げてもらう』という姿勢が組織全体で共通になっています。実際、県内で開かれるITの展示会に現場の人間を数十名ほど参加してもらって情報収集の機会も設けていますから」

大川「十数名ですか! 参加される時間に発生する見えないコストもかなり大きいですよね。このような取り組みも含めて、貴社の取り組みを伺うと情報システム部門以外の人たちがIoT化やデジタル化に向けて『圧倒的に積極的に取り組んでいる』ことが、非常に面白いと感じています。藤原さんがIT部隊を立ち上げた時から、社内の雰囲気は今のような感じだったのでしょうか?」

藤原「いえ、むしろ最初に手を付けたサーバーの温度計測については『そんなことしてどうすんねん』といった空気感はありましたよ(笑)。その後、色々なデータを私やIT部隊が現場をセンシングして計測してできるようになると、各関係者に『こんなことできますよ』と見せていきました。すると次第に現場から『このデータは取れないのか』『こんなことはできないのか』といった意見が出てくるようになったのです。そのタイミングで、各部署のリーダーや班長さんを集めて会議を開きました。目的は、できるかできないかは置いといて『何かやりたい』とか『こうなったらいいよね』みたいなのを全部出してもらうこと。するとその場で250件を超えるアイデアが出てきたんですよ」

大川「250件! かなり多いですね。その後はどのように対応したのですか?」

藤原「出てきたアイデアに優先順位をつけて、少しずつ形にしていきました。実現化できたという確かな成功体験として積み重ねていくことで、現場にとってもIoT化などが自分事になっていったのだと思います」

大川「小さな成功体験はすごく重要なことですよね。ただ、実践し続けるのはなかなか難しいと思います。例えば『現場主導』のデジタル化の姿勢は、導入するシステムの大小によって異なるのでしょうか?」

藤原「基本的には同じですね。例えば、大規模な生産管理システムを導入する際も、私は『機会をセッティングしただけ』、SIerさんは『作るのが仕事』、IT部隊は『通訳』であり、『何をやりたいか』は現場で出してみてという形で画面設計、ハンディの機能などのアイデア出しから参加してもらいました。そして実際にローンチしてみたら『Wi-Fiが弱い』『パソコンの台数が足りない』といった課題も見えてきて、それによって自分たちがいかに使うかということを主眼に置いて、主導的に考えてもらえるようになり、今に繋がっているのかなという気はします」

大川「班長さんクラスになると、自分事として捉えてくれる人が多いのでしょうか?」

藤原「立場は関係なく、決め文句として『最後に使うのはあなただよ』と伝えると、理解してくれる人は多いですね。ただ、私も全て現場任せにするのではなく、システムを入れなければならない理由や最終的な会社のシステム体系についてはしっかりと説明します。あと、アイデア出しの時点でシステムをを導入するメリットなどは、私たちがしっかりと説明しなければなりません」

大川「目的について少し深堀りさせてください。一般的には効率化や安全性の向上、QCDなどが先頭に来ると思いますが、それ以外で従業員にとって求心力が上がる目的はあるのでしょうか? 例えば『貴方の仕事が楽になる』だけでも十分だと思いますか?」

藤原「まず、私たちはモノづくりの会社なので、生産量の向上などの改善活動を当たり前のように行っていて、改善活動と現場の仕事のIT化はセットで行われています。それによって良いバイアスがかかっている気がしますね。例えば、改善活動にIoTをプラスαで私たちが提案することで、ある班の生産量の向上や記録を取る手間の削減などを実現し、その成果を他のチームにも実感してもらえれば、積極的に取り入れてくれるでしょう。それに改善活動はある種の社内競争にもなっているので、他のチームも『あそこが頑張っているなら、うちもやらんといかん』と捉えてくれやすいと思います」

大川「なるほど。IT化を推進する以前から改善活動への取り組み方など、良い土壌があったんですね」

藤原「そうですね。あとは日本鋳造協会のIoT推進委員会の委員長の会社なのに、なにもやっていないわけにはいけませんから。正直なところ『協力してね』とお願いはしましたよ(笑)」

大川「多少の外圧といえるかもしれませんね(笑)」

藤原「現場からも『そりゃ、やらにゃいけんでしょう』と言われたのを覚えています(笑)。ただ、いわゆる外圧というか外からどう見られているのか意識するのが重要というのは、改善活動と同じなんですよ。お客さんに説明したり、現場を見学したりいただくことで『前より良くなっているね』とか『進んでいるね』とか評価をいただくと、みんな嬉しいんですよ。私たちのIoTの取り組みは、他業種の地元企業の方も見学に来られることも良いバイアスの1つになっていると思います」

大川「岡山県経営革新アワードの受賞などは最たる例でしょうね。業務以外で従業員の方の変化なども見られるのでしょうか?」

藤原「挨拶一つとってもどうすればお客様に気持ちよく感じていただけるか、みんなで考えるなど意識の変化はとても大きいと感じていますね。もちろん、全員ではないですが会社全体としては良い方向に進んでいる思います」

大川「ここまで伺って、アサゴエ工業は先代社長の時代からある程度、データや最新の技術に触れたり、導入しやすいDNAがあったと思うのですが、これからDXに取り組む企業が活かせる再現性のあるポイントはあるでしょうか?」

藤原「どのような取り組みについてもトップがしっかりとその目的や内容を、理解することは欠かせないと思います。『俺でもできるんだから』と実際にやってみせる。そして次は部長、課長の管理職が理解し、現場にも下ろしていく。そうすることで『何の仕事をしているのだろう』とか『俺は知らない』といった温度差が生まれにくくなると思います。これはDXに限った話ではなく、会社の理念を浸透させる流れと同じですよね。」

大川「最後に、アサゴエ工業のこれからのDXの取り組みについてどのように考えているか教えてください」

藤原「昨年、電気炉のデータを取得できるようになるなど、様々なデータを見える化できる環境が構築しつつあります。これからは収集したデータを活用して、生産性や管理レベルを上げ、そしてコスト削減につなげるかという課題をクリアしていきます。また、私たちにとってIoT化の推進は10年、20年後の世代交代を見据えた教育の一環です。IoT化のプロセスを通じてスキルや能力だけでなく、何かを見つけて創造し、それを管理するというセンスを発見し、磨くことができますから」

アサゴエ工業では、「見える化」を工場だけでなく全社規模で推進し、BIツールを現場を中心にフル活用している。写真は、総務部門が作成した「工場来客情報ボード」の一例。

(取材・TEXT:藤冨啓之 PHOTO:倉本あかり 編集:野島光太郎)

「データのじかん」がお届けする特集「Local DX Lab」は全国47都道府県のそれぞれの地域のロールモデルや越境者のお取り組みを取材・発信を行う「47都道府県47色のDXの在り方」を訪ねる継続的なプロジェクトです。

Local DX Labへメルマガ登録をしていただくと、記事やイベントなどの最新情報をお届けいたします。

ChatGPTとAPI連携したぼくたちが

機械的に答えます!

何か面白いことを言うかもしれないので、なんでもお気軽に質問してみてください。

ただし、何を聞いてもらってもいいですけど、責任は取れませんので、自己責任でお願いします。

無料ですよー

30秒で理解!インフォグラフィックや動画で解説!フォローして『1日1記事』インプットしよう!