目次

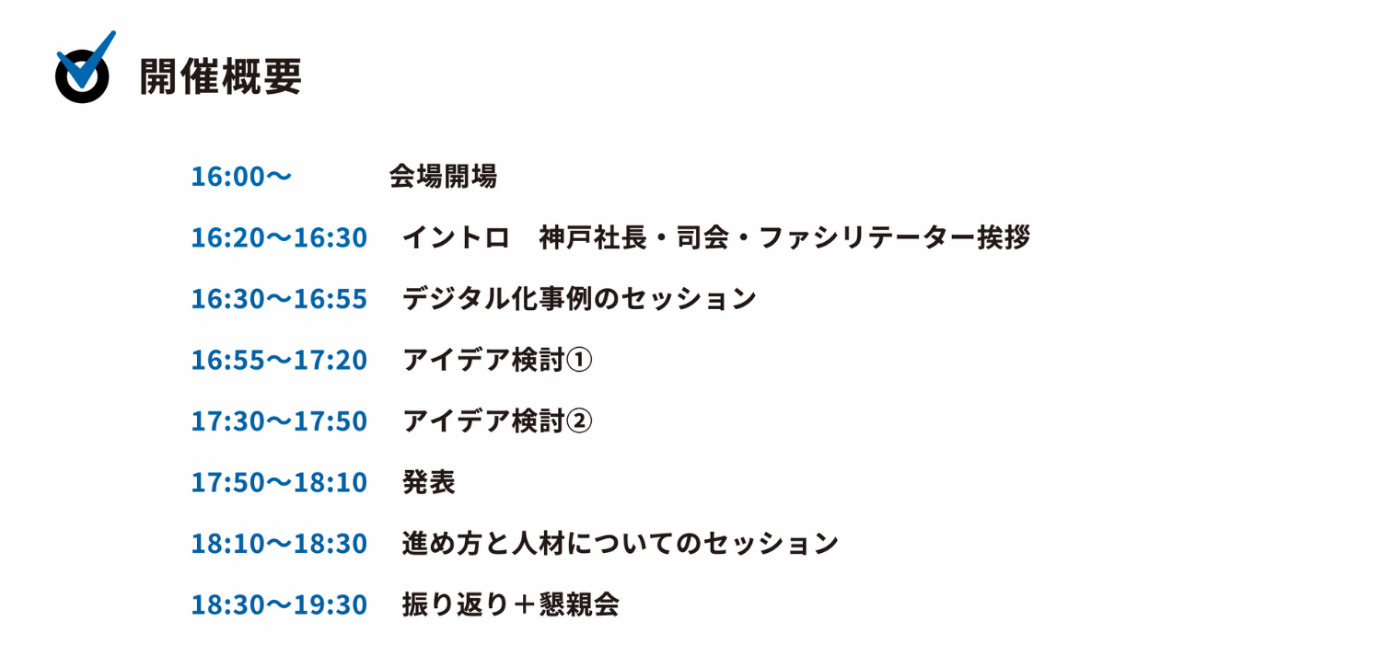

今回の「DXアイデア工房ワークショップ」は、神戸化成工業と北村化学産業、そしてデータのじかんを運営するウイングアーク1stによって開催されました。テーマは「自分事から考え、身の丈から始める、デジタル変革」。ワークショップを通じて「①実践的なノウハウの習得」、「②組織全体のデジタルリテラシー向上」、「③失敗から学ぶ成功体験」を体験することで、未だに強いDXに対するハードルの高さを払拭することを狙いとしています。まずはワークショップの全体像を確認してみましょう。

イントロでは司会の山口徹氏、神戸化成工業 代表取締役 神戸泰氏、データのじかんの大川が挨拶しました。

北村化学産業株式会社 デジタルソリューショングループ長 山口 徹氏(写真左)/神戸化成工業株式会社 代表取締役 神戸 泰氏(写真中)/データのじかん 大川 真史(写真右)

山口氏「司会を務めさせていただく、北村化学産業の山口と申します。神戸化成工業様とは材料の調達やデジタル化のお手伝いをさせていただいています」

1894年創業の化学品専門商社。化成品、合成樹脂、建築資材、自動車材料のほか、PLC・センサーからのデータ取得や在庫管理システムといったAI・IoTソリューションも提供している。中小製造業向けの工場設備の稼働時間・停止ロスを分析し、スマートファクトリーをスモールスタートするためのツール「KadouLyzer(カドウライザー)」は、神戸化成工業にも導入され、データ活用のステップで活用されている。

北村化学産業株式会社HP

山口氏「本日のワークショップでは、皆さんの日々の業務で『ここが面倒だ』『こうなったら少しは良くなるのに』といった本当に些細なことをアイデアとして出していただきたいです。少しとっつきにくい『DX』がタイトルに付いていますが、まずは皆さんが気になるところを共有して、その次にデジタルで何ができるかを考える場できればと思います」

神戸泰社長は、自社のDXの取り組みと向き合い方、そして今回のワークショップを実施した理由について述べました。

神戸氏「4、5年前、DXについて取り組み始める前は、その必要性を感じていながらも何もできないでいました。2年前に北村化学産業の山口さんの力をお借りして、現場にタブレットを導入してペーパーレス化に取り組んだのがきっかけで、日報などの電子化を県の補助金をお借りして実施したのが、神戸化成工業としてのDXの第一歩となりました。今年はAIを使った生産計画書の作成とカメラとAIを使った製品検査の実現に取り組んでいます。その根底にあるのは、『旧態依然で変わらない企業はなくなってしまう』という危機感を経営者として感じていることです。変化とは決して大きくなくても良い、日々の小さな変化を迅速に行動に移すことを積み重ねた結果、大きなうねりになるのだと私は考えています。今回のワークショップはそんな変化を起こすためのきっかけとなることを期待して、皆さんと一緒に参加いたしました」

大川「今日・昨日・先週の仕事の中のレベルで『少しでも良くなること』を考えていただく時間になります。ワークショップなので参加者の皆さんが主役であり、今回紹介するツールや解決策も『身の丈』であることがポイントです。大がかりな設備やシステムは必要ありません」

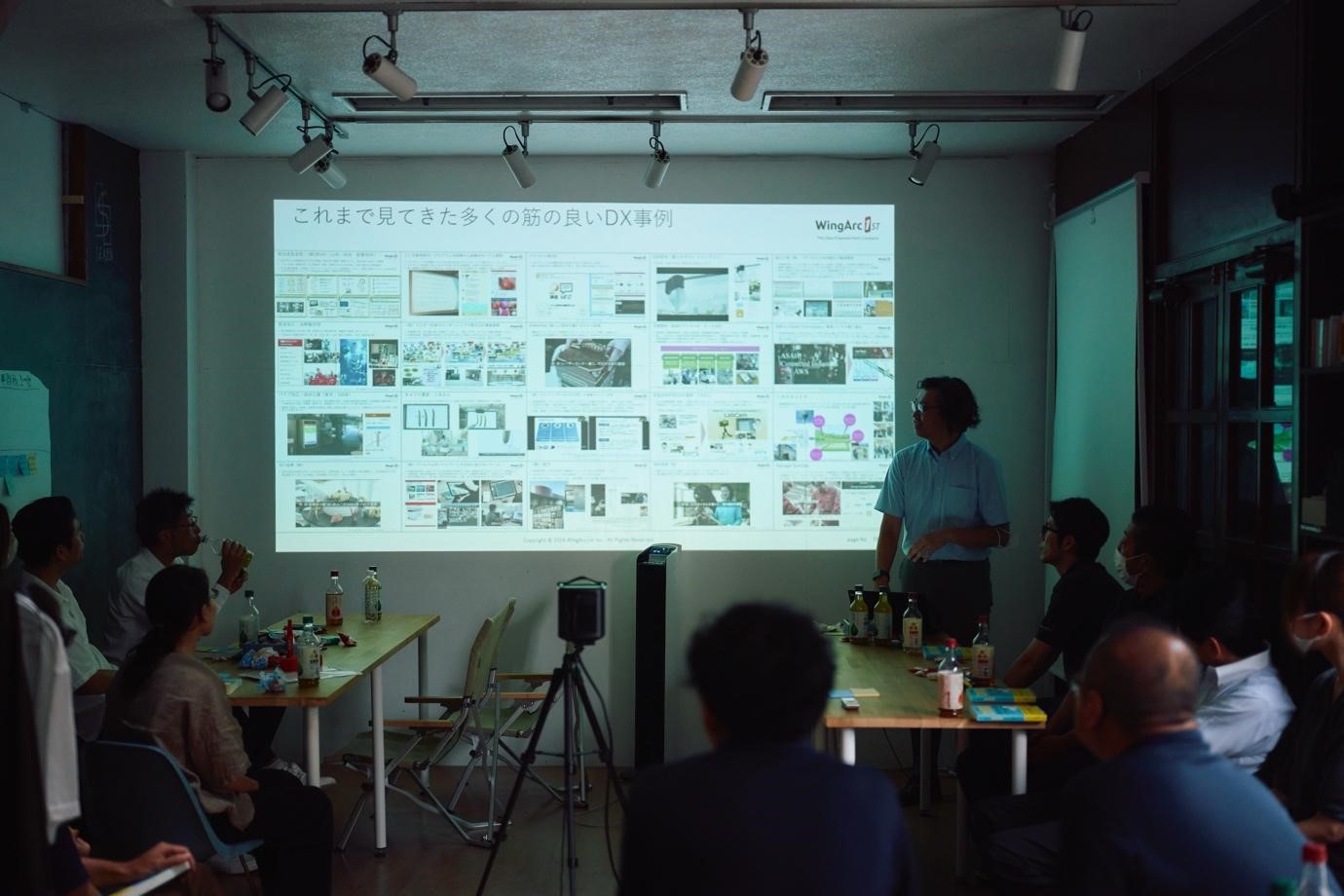

挨拶後は、これまで大川が直接、関わってお話を伺ってきた中小企業の「身の丈」のデジタル化事例について説明しました。その一部を以下で紹介しましょう。

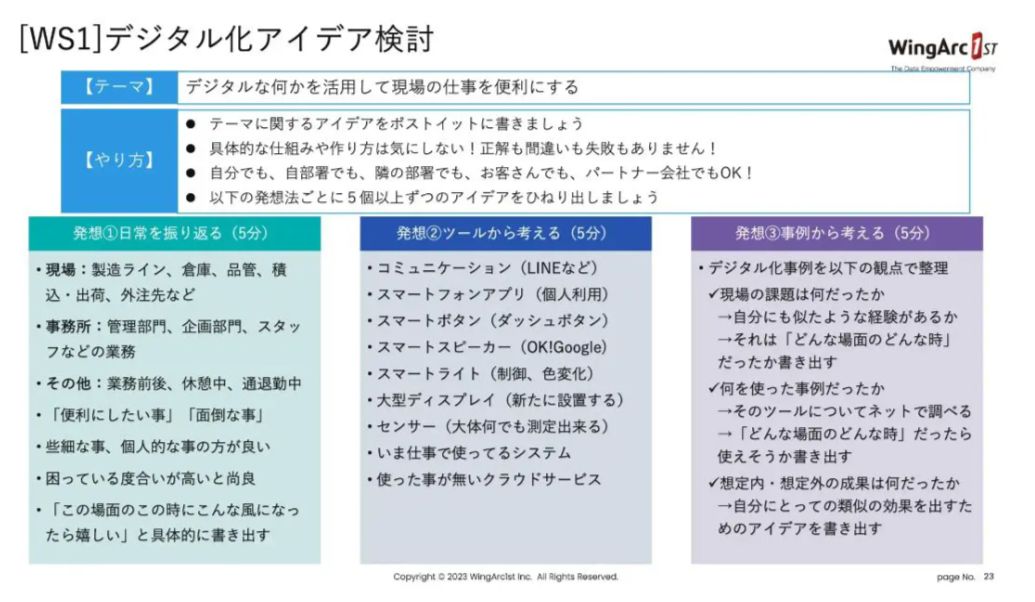

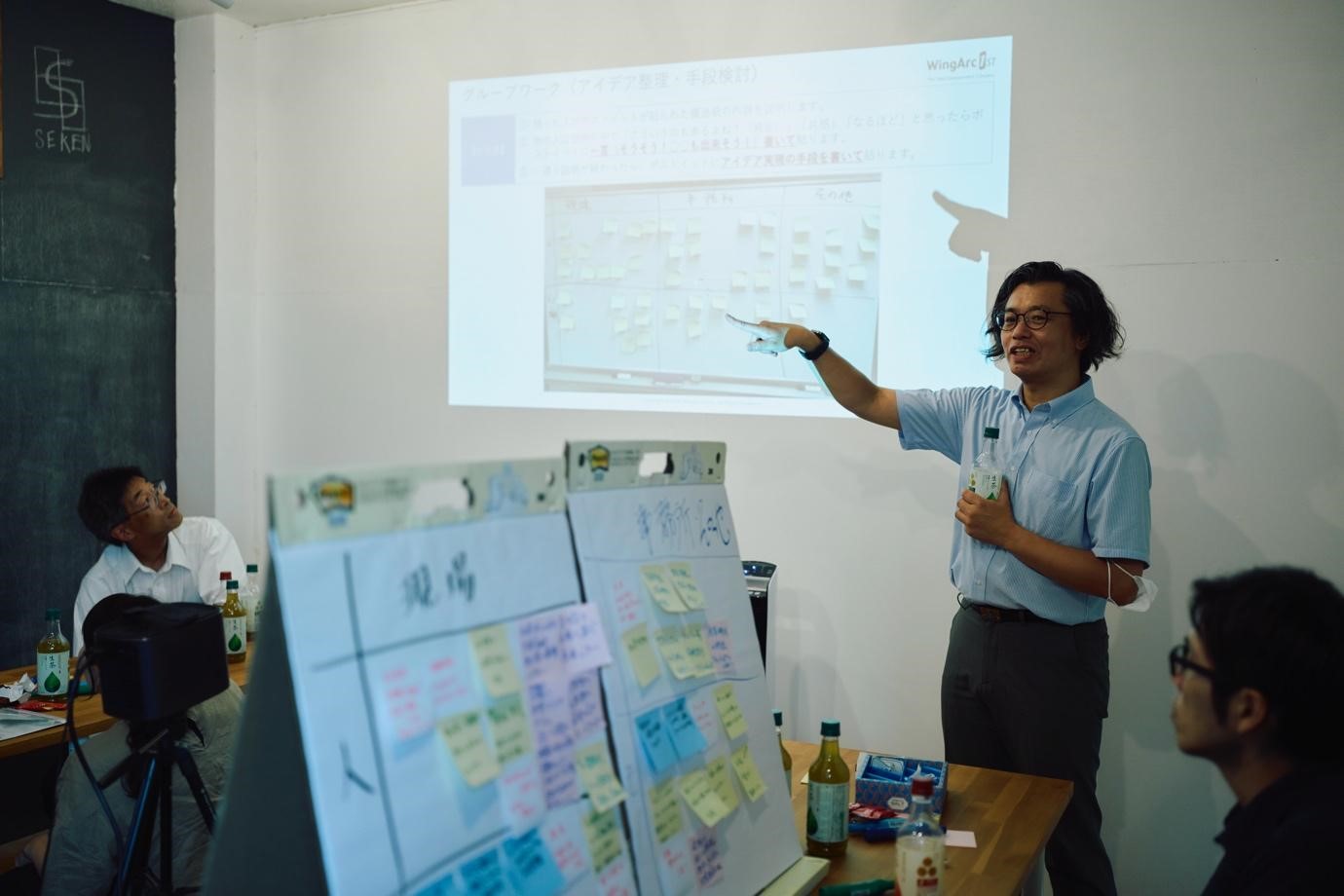

事例の後はいよいよ、神戸化成工業の皆さんによるアイデア検討です。アイデア検討は2段階に分けられており、前段では一組3〜5人の4席に分かれての「個人ワーク」からアイデアを出し合います。ポイントは各人にそれぞれ配られる付箋に「現場の課題、判断やアクションに役立つ情報」を、5分間で最低5つ以上ポストイットに記入していくことです。

日常、ツール、事例の3つの観点から振り返り、「自分自身⇒職場・同僚⇒取引先」の順に棚卸することがポイントです。

ここまでは、2024年1月26日に開催した「身の丈DXワークショップ」と同様です。ただ、前回はバラバラの産業の担当者が集まっていたのに対し、今回は同じ会社で働く人たちによるアイデア検討であり、その内容や議論の「密度」が大きく異なっていたと感じました。その詳細を以下でレポートします。

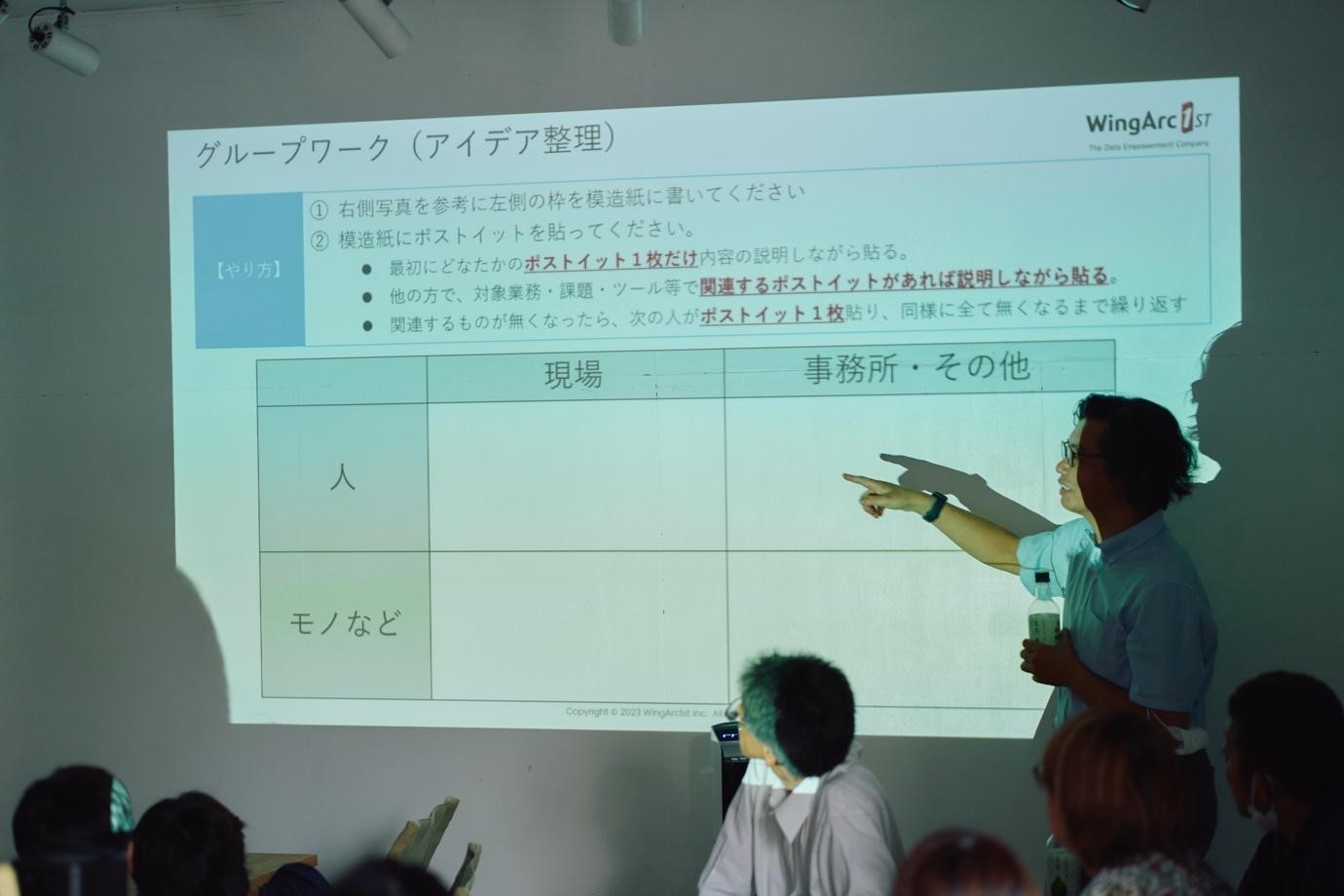

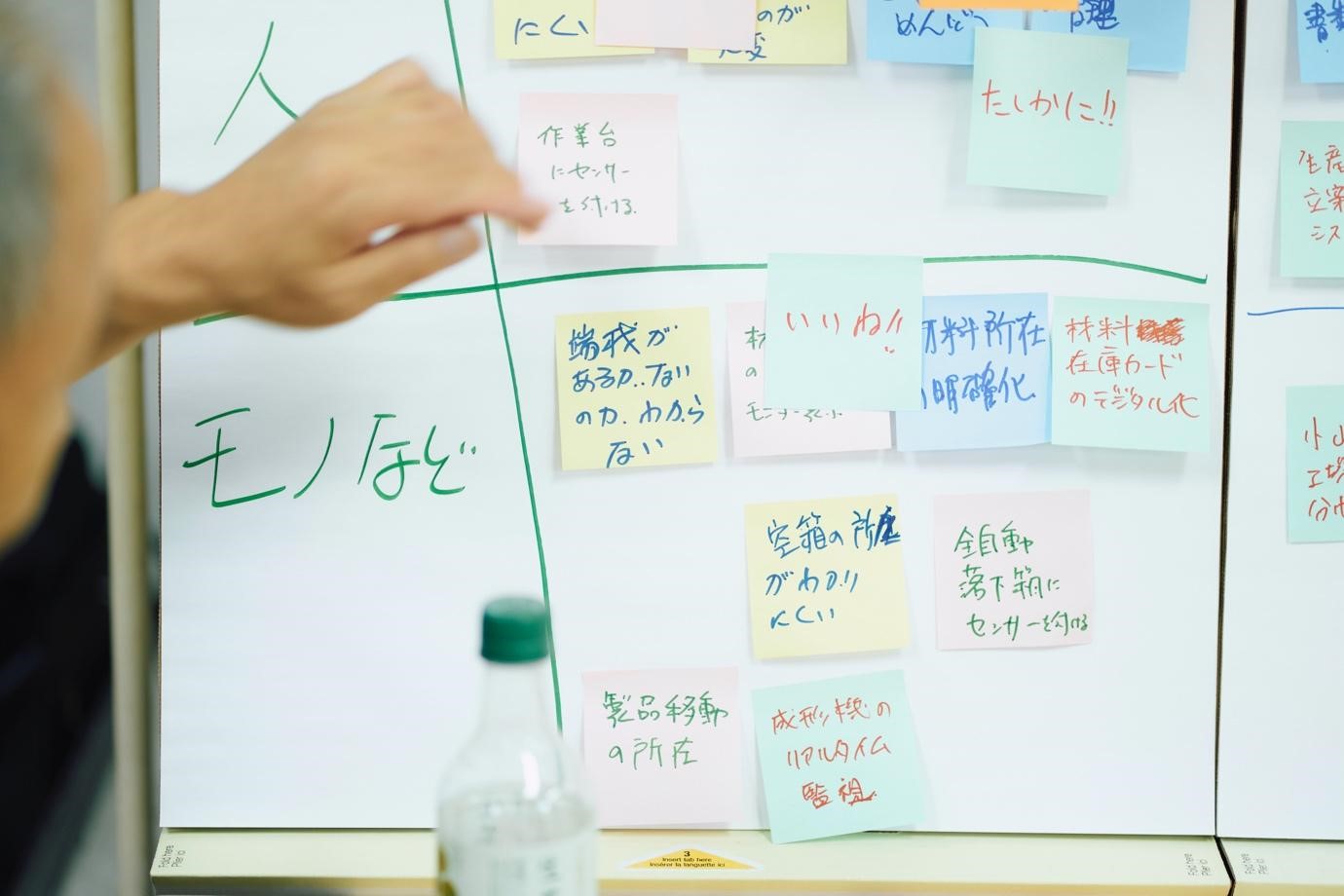

「個人ワーク」の次は、いよいよチームでのワークショップのスタートです。大判のポストイットを大川の提示した「現場」「事務所・その他」「人」「モノなど」のフレームで区分し、個々のアイデアを貼り付けていきます。その際、最初の一人は付箋を1枚だけ貼り、その内容を説明してく。その後、1枚目の内容に関連するアイデアがあればその付箋の下に貼り付けながら順々に説明、関連するアイデアがなくなったら、新しい付箋を貼り付ける……。といった作業を繰り返す。

各班には、現場作業員と事務員、そして各部門の上長が同じ席に座り、アイデア検討会がスタート。アイデア出しに困っている人は少なく、どんどんポストイットされている印象でした。

現場からの意見としては、「材料・製品・空箱などの『所在の明確化』」や「成型素材のリアルタイム監視」「材料運搬の省力化」などが多く挙がりました。また、現場ならではの意見としては「一日に何度も開け閉めする正門を自動化したい」「要求事項の催促機能が欲しい」といった意見も多くの共感を呼んでいました。

それぞれがアイデアをポストイットした後は、席替えを行い、席に一人だけ残った人が他の席から移動してきた仲間に対して先ほど生まれたアイデアを発表。発表を聞いたメンバーは、「たしかに」「いいね!」といった反応の他にさらにアイデアを深堀りするような意見交換も行われていました。その一部を紹介しましょう。

参加者Aさん「まずは『成型後の製品が行方不明になってしまう』ということ。これをDXやデジタル技術でなんとか改善できるんじゃないかという意見が出ました」

参加者Bさん「これ、すごく分かります。『確かに』を貼りますね」

参加者Aさん「2つ目は、タブレットで注文書や日報などを作っていますが成型数や品番などの入力ミスが多くて在庫数が狂ってしまうことがあります。これを防ぐために何とか『効率的に再確認する』ツールや方法が必要じゃないかという提案です。そして3つ目は『倉庫内の気温が暑すぎる』ことへの対策として、ただ気温を下げるのではなくアップルウォッチのような体調管理デバイスで体温や心拍数などの管理をした方がいいのではないかという意見も出ました」

参加者Aさん「最後は『現品票』に関する具体的な提案です。今、工場では箱に商品名や数量、品番を直接書いているにも関わらず、それとは別に現品票を作成してしまっている。それは非効率でミスの原因にもなるので、箱にバーコードなどを貼り付けるなどして『現品票を無くす管理体制』を構築したら余計な手間が省けると思うのですが、いかがでしょうか?」

参加者Bさん「箱に情報を集約して現品票が必要なくなるのは、現実的ですしわざわざ計算しなくていいです。まさに『いいね』だと思います!」

参加者Cさん「これって注文書にも応用できますかね? 今は基本的に手書きですし、顧客ごとにファックスなどの送り方や様式も異なるので、ちょっとハードルが高いイメージですけど」

参加者Aさん「顧客ごとのフォーマットはそこまで数が多くないので、個人的には実現可能ではないかと思います」

参加者Cさん「いいですね。なんだか、業務の改善について考えるのが少し楽しくなってきました」

アイデア検討②では、班ごとの発表でさらにブラッシュアップしたアイデアを全体で発表しました。特に印象に残ったアイデアと大川のリアクションを紹介しましょう。

参加者Dさん「私たちの班では不良が発生したときに、わざわざ担当者を呼び出さなくても原因が分かるようにする目的で4~5つのボタンを設置するのはどうか、というアイデアが出ました。不良の原因ごとに各ボタンを設定すれば、緊急性の高さなどもすぐに把握できるのではないと思います」

大川「こちらの班は『現場のモノ』に着目したアイデアが多いのが特徴的ですね。ボタンで情報を共有するアイデアは特に面白いと感じたのですが、『緊急度』で分類するつもりでしょうか?」

参加者Dさん「本当は緊急度で分けるのがベストかどうかは考えないといけないのですが、例えば比較的軽いシルバーのものと、金型の不具合が疑われる鉄粉がついている不良を分けるというイメージです」

大川「なるほど。不具合の種類と緊急度が紐づいているというわけですね。このようなボタンの使い方は初めて聞きました。非常に面白いですね」

参加者Eさん「トラブルが発生したときの案内や表示の『音声化』と『見える化』です。例えば、アラームが鳴ったときに、どこで問題が発生しているのかよりすぐに分かるように音声や掲示板で案内できるようにすれば、より迅速に対応できるのではないかというアイデアです」

参加者Fさん「『何号機でトラブルが発生しているから早く来いよ!』っていうイメージですよね」

参加者E「そうです!見える化についてはファミレスみたいに、トラブルが発生している機械の番号が表示される感じです」

大川「このアイデアは、思い返しても似たようなものはないですね。メーカーやベンダーが作るとなると『個別性』が高すぎるから、恐らくやっていないのだと思います。現場の人でないと『どんな音声が分かりやすいか』も想像できないですから。これぞ現場の方だからこそ生まれるアイデアだと思います」

・製品や材料の置き場、行先などの所在の見える化

・生成AIを使ったメールなどのコミュニケーションコストの省力化

・タブレットなどを活用した不良内容を情報共有し、個人で確認できる環境づくり

・スマートフォンの支給による部署を跨いだ横断的な連絡の円滑化

・モーター付きの台車の導入による材料運搬の省力化

・計量の自動化とデータ共有

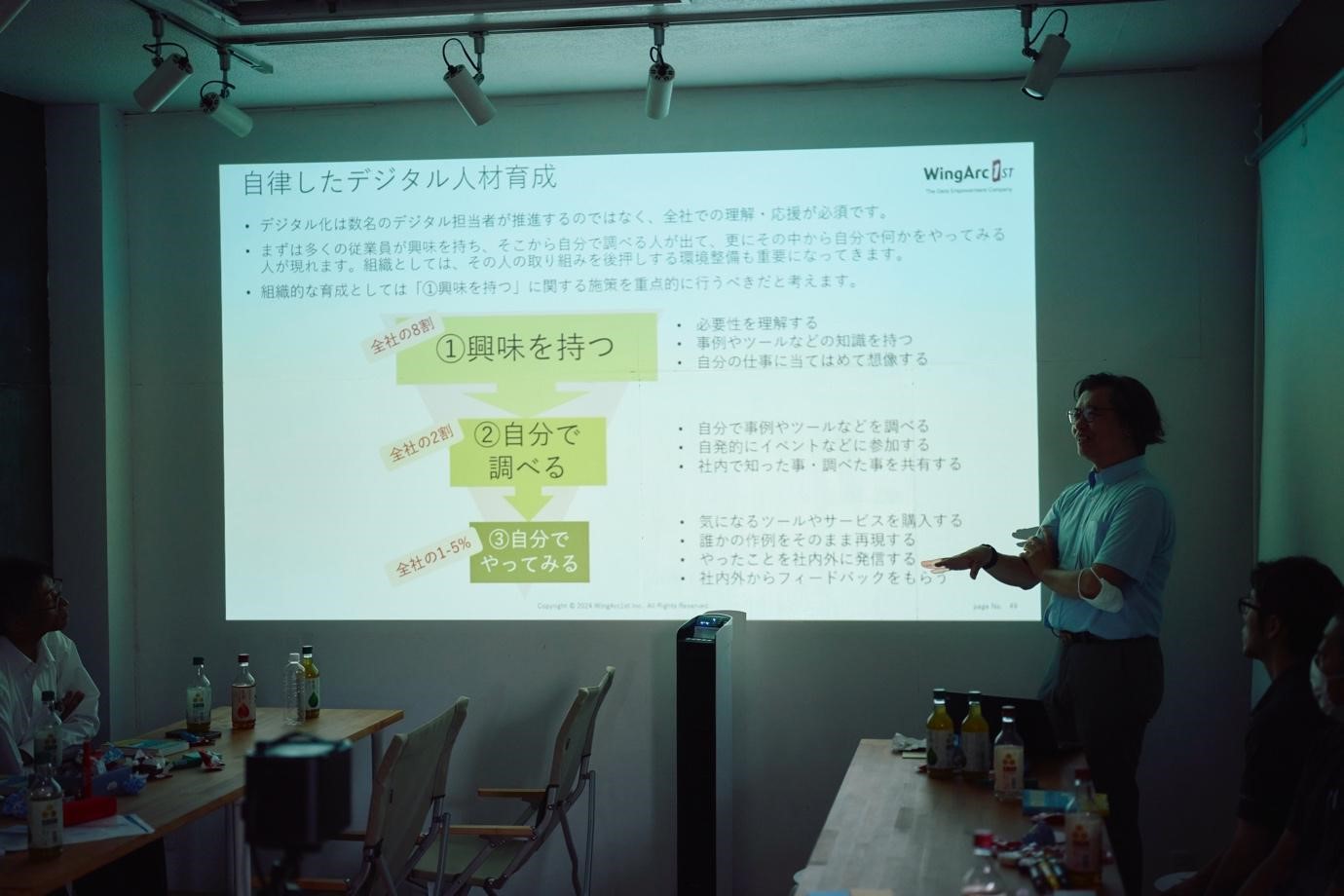

アイデア検討②の後は、大川がワークショップの振り返りと活かし方について述べました。

大川「重要なのは一番使いやすいモノは小さく始めて試行錯誤を繰り返さないと分かりっこないということです。例えば、発表された『不良の種類ごとにボタンを設置する』施策についても、どの不具合をどう分けるかなんてやってみないと最適化できませんから。デジタルツールもあくまで『きっかけ』であって、極論なんでも良い。そんなことより、目に見える結果ではなくても最終的にイキイキと働きやすくなったり、当事者意識を持てたりしたら十分最高の成果で会社は良くなるのだと思います」

最後にワークショップの主役である参加者の方々と、神戸社長の振り返りも確認してみましょう。

参加者Gさん「このようなワークショップは初めてだったので、最初は何も話さずに終わるかと思っていましたが、想像以上に楽しくアイデアを出し合うことができました」

参加者Hさん「色々な物事の見方、観点は人が違うと異なるということを理解できたのが大きな学びになりました。どうしても視野が狭くなりがちですが、今日、上がった色々な声を糧にしていきたいです」

参加者Iさん「今回、私たちは必要な手段や方法を知らない状況でワークショップに臨みました。そのなかでも色々な人の声を聞けたことが学びになり、今後も新たな技術や知識を活用して、素敵な会社になっていけばいいと思えるワークショップだっと思います」

神戸社長「今回のワークショップで『すぐに何か出てくる』と考えているわけではありません。小さなところから変えていく、それを積み重ねるための一歩が今日だと思っています。私が『変える』ことを考えると、どうしてもスケールが大きくなってしまいがちで構えてしまう。小さなことを十分に見られていなかったということを、今日のワークショップでの皆さんのアイデアを聞いて改めて思い知りました。正直、活気ある意見交換を目の当たりにして『なんで少しでも早く吸い上げられなかったのか』と経営者として反省しています。これを機にもっともっと、皆さんとコミュニケーションを図っていきたいですし、皆さんの意識が多少なりとも同じ方向に向いていると思うので、これを消すことなく積み重ねていきたいです」

(取材・TEXT:藤冨啓之 PHOTO:落合直哉 編集:野島光太郎)

メルマガ登録をしていただくと、記事やイベントなどの最新情報をお届けいたします。

30秒で理解!インフォグラフィックや動画で解説!フォローして『1日1記事』インプットしよう!

データ越境者に寄り添うメデイア「データのじかん」が提供する便利ツールです。

本ツールは、JavaScriptを用いてお客様のブラウザ上で処理を行います。サーバーとの通信は行われず、入力データはお客様のみの端末内で処理されます。