中小企業の町工場にもダイナミックケーパビリティ(企業変革力)が求められている。その事例として今回ピックアップしたのが、浜野製作所である。社長がたった一人でどん底だった時期もありながら、ここ20年ほどで驚異的な躍進を遂げ、現在では数千社の取引先を有し、会社の枠組みを超えた研究開発活動にも注力している。天皇陛下行幸、ニューヨークの国連本部でのスピーチなど、昨今の話題に事欠かない浜野慶一社長を大川が訪ねた。ざっくばらんに対談を行うなか、ものづくりの新たな可能性と刺激的な面白さが見えてきた。

浜野製作所プロフィール

ロボット・装置の設計・開発、精密板金加工、金型設計、プレス加工、機械加工、溶接のエキスパート集団。1978年設立、1993年父である先代社長が亡くなり慶一氏が二代目社長となった。2000年に近隣の火災により全焼、経営危機に陥るが、その後急激な回復を遂げ、産学連携などから事業構造の転換に挑み、業績を伸ばし続けている。2014年ものづくり総合支援施設「Garage Sumida」を開設、最新のデジタル工作機器と職人が揃い、スタートアップから大企業まで幅広い業界業種の製品開発や加工の支援を行っている。また、2020年には「Garage Sumida研究所」を立ち上げた。町工場をいわゆる下請け企業としてでなく、時代の様々な変化とともに小さな市場が多々出現していることを背景に、自分たちで新たな市場を作ろうと市場創出をめざしている。

写真左/浜野製作所 代表取締役 CEO 浜野 慶一氏

写真右/「データのじかん」主筆 兼 ウイングアーク1st株式会社 エバンジェリスト 大川 真史

大川:改めて浜野さんと対談をさせていただくにあたり、お聞きしたいことが2つあります。1つは、2000年に工場が貰い火で全焼して金岡裕之さん(現・専務取締役)と二人でやってきたところからGarage Sumida(ガレージスミダ)を運営できるほどに急成長できたのはなぜか。若い優秀な副社長たちが入社した経緯やその理由にも大変興味があります。もう1つは、Garage Sumidaを中心に、受託製造ではないものつくりを始めているお話。そのアップデイトの情報を知りたい。というわけでよろしくお願いします。

浜野:これまであまり話していないこともたくさんありますよ、だって過去の事を細かく話すと長くなってしまうし、今さら話してもしょうがないと思っているから。

大川:ぜひ聞かせてください。まず、旧工場が火事で全焼して、人員は浜野さんと金岡さんの二人だけで、機械は〝蹴飛ばし〟だけ。そこからものすごく努力されてきたわけですが、従来のいわゆる町工場、製造業でやっていたことを継続してきたんですか?

浜野:火事の時の状況から話しますと、父親から引き継いだ自宅兼工場が全焼してしまったのは2000年。火事発生は午前10時半くらいのことで、すぐに警察、消防、救急が来て規制線の黄色いテープが張られて、そのロープの一番前でどんどん燃えていく様を見ていたんですけど、2、3分経って「この勢いだと全焼するな」と覚悟したんです。ちょうど風の強い日だったから。その日の朝9時頃にお客さんと納品の確認連絡をしたところで、「急ぐんだよ」「早めに仕上げて今日午後持っていきます」「いつも助かるよ、ありがとね」という話をしたことが脳裏に蘇り、このままではお客さんが困る、納品予定だったものをすぐに作り直さなくては、と思い至った。そのためには工場がないとものが作れないので工場を借りに行こうと即、動いたんです。

大川:その場でそんな判断ができたのがすごい。

浜野:火事の最中に現場を離れて地元の不動産屋さんに飛び込んだら、70歳過ぎのおじさんが一人でやっている個人経営の店だった。「浜野と言います、実は今うちの工場が火事に遭っていて」「サイレンが鳴っているけどあれはお宅の火事なのか!」って驚かれてね。「多分全焼してしまうから仮工場を借りたいんです」と言ったら、いろんなところに電話をかけてくれて。1時間くらいしてやっと物件が見つかって「大家さんがとりあえず現場を見に来るようにと言うから行こう」と、おじさんと一緒に向かったんです。

大川:自動車ではなく、自転車!

浜野:大家さんは70歳過ぎくらいの女性。僕が作業着の胸ポケットに入っていた油で汚れた名刺を渡してご挨拶したら、自宅の隣のがらんどうになっている工場を見せてくれました。広すぎるくらいだけど、十分だった。すると工場の鍵を僕に渡してくれて「あなた、お困りでしょ、どうぞ」と。そして、「実はうちも10年前に火事に遭った」という話をされたんです。革の鞣し工場をご主人が職人さんとやっていたけど火事に遭って、ご主人はなんとか立て直そうと食べるものもろくに食べず寝る間も惜しんで働いて、その結果会社は徐々に回復したものの、その時の無理がたたってご主人は3年前に亡くなったんだそうです。後継者はいないし職人さんは高齢だったので泣く泣く会社を閉じ、機械を処分して空いていたのがその建物だったわけ。

大川:ご主人の形見のような工場だったわけですね。それを見ず知らずの浜野さんに貸してくれたと。

浜野:そうなんです、その時の不動産屋さんのおじさんの一生懸命さや大家さんのおばさんの優しさは忘れませんね。僕はお金がなかったけど、前金を入れろとかの話もなく、すぐに貸してくれた。それから金岡と2人で毎日夜中まで仕事をしていると、おばさんがお味噌汁やおにぎりの差し入れをしてくれて。そういう方のおかげで、今の浜野製作所があるのだと思います。それがうちの経営理念に盛り込まれているんです。

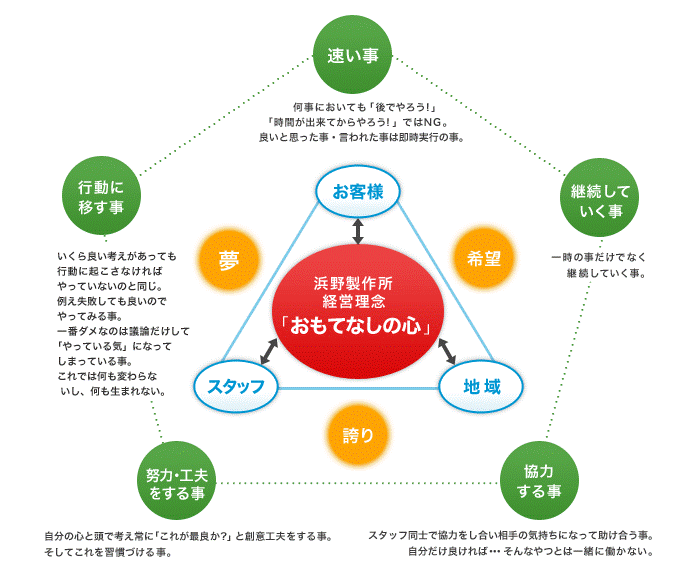

浜野製作所の経営理念

「おもてなしの心」を常に持ってお客様・スタッフ・地域に感謝・還元し、夢(自己実現)と希望と誇りを持った活力ある企業を目指そう、という経営理念には感謝の想いが込められている。

大川:すごい話ですね。それで、工場は全焼して機械も全部ダメになってしまって?

浜野:全部の機械が水をかぶって煤だらけになって。工場を借りたのはいいけど機械は全部使えなくなったので、中古の機械屋さんに見にいったらちょうどいい頃合いの機械が30万円。その30万円のお金がなくて、仕方なくそこにあった「蹴飛ばし」を買ったんです。「蹴飛ばし」は1万円で2台あった、僕と金岡のちょうど2人分。

浜野製作所のプレス加工工場の一角には、2台の「蹴飛ばし」が現在も大切にメンテナンスされ置かれている

大川:「蹴飛ばし」って、足で踏んで人力でプレスするアナログな機械でしょう。あれで製造して納品するなんて普通はありえないですよ。

浜野:でもそれしか買えなかったから。ただ、金型だけは焼け跡から救出しました。その数、4000型。プレスの加工って金型ありきじゃないですか、だから金型をちゃんと整備して磨かないと遅れている仕事ができないので、金岡と毎晩2時3時まで磨いたんですけど、1日に磨けるのはせいぜい2、3型くらいで。

大川:ちなみに、金型は、発注側は何もしてくれなかったんですか?発注側の持ち物ですよね。

浜野:多分そこまで気が回らなかったんでしょう。うちのお客さんも従業員5、6人の規模の会社で社長は町工場のおじさんが殆ど。金型の資産とか管理とかの発想はほぼなかったと思います。

当面はお客さんから入っているオーダーの納期が火事になった段階で遅れているのでそれを挽回することが最優先でしたが、会社の状態がどんどん悪化していくんですよ。納品がいつものようにはできないし、機械だって「蹴飛ばし」だし。そこに、火事の火元から補償金の話が出てきて。出火原因は、うちの隣の古い民家の建て替えに伴うガスバーナーをつかった解体作業からの引火だと聞きました。建て替え工事の元請けの一部上場企業からは、補償として6千万円の金額を提示されたんです。工場、機械、住まいとそこにあった両親の形見、さらに小さい時に病気で亡くなってしまった僕の娘の形見、こうしたものが全部なくなったことを考えると納得できる金額ではなかったけれど、30万円の機械が買えないほどの財政事情だし、金岡に給料が払えなくなったり、債権回収が来たりと、切羽詰まっていたので、承諾したんです。ところがね、補償金の振込の前日にその企業がまさかの倒産。補償金はパーですよ。

大川:どこまでも試練が続きますね。どうやって立て直していこうと考えたんですか?

浜野:僕がどのような戦略を持って立て直すとかいう話ではなくて、優先順位は自動的に決まっていました。まず、資金繰りです。その頃、ちょうど2000年〜2003年の間に、東京都が設備資金や運転資金用にゼロ金利元金1年据え置きの融資を行っていた。2、3年限定でしたが、それを秋葉原の中小企業振興公社に相談に行って借りる算段をしました。当時のうちの状況では民間の金融機関が貸してくれるわけはないから、もう公的な資金しかないだろうと。公社の担当者がすごくいい方で親身になってくれ、申請書の書き方など丁寧にアドバイスしてくれて、融資がおりたんです。同様の融資制度が墨田区でもあって、そちらは金利2.2%だけど内2%は区が補助するという仕組み。それも墨田区の方が色々お世話を焼いてくれて借りられた。こうして都と区から資金が調達できたので、やっと次のことを考える余裕ができたという次第です。

大川:ここまで聞いてきて、やっと明るい話になってきました。

浜野:とりあえず元金1年据え置き、すなわち1年間は返さなくていい資金が調達できたので、1年後に返済がきちんとできる形になっていればうちの会社は継続していけるかもしれないと考えました。当時うちのお客さんは4社しかいなくて、そのうちの3社は先ほど言ったように従業員5、6人のところで、そこにいくら営業をかけてももらえる仕事はたかが知れている。そこでとにかく営業をやらなくてはと。その中に大きなヒントがあったんですよ。

浜野:営業といってもアポイントがないと企業の中に入れないからコネを探していたら、 僕の大学の先輩が大手メーカーにいたんです。その先輩に正直に全部話して、うちの会社が今いかに苦しいかを伝え、先輩のところのような一部上場の大企業でなくていいのでその下の企業を紹介してもらえないかと頼んだら、4社紹介してくれた。そこに毎日営業に行くようになるんです。

大川:営業活動も大変ですよね。

浜野:初回は先輩の紹介だからとりあえずちゃんと会ってくれる。でも、次に行くと「協力会社はすでにいっぱいあるから、仕事は出せないと思う」と言われ、うちみたいな人員2人の規模と「蹴飛ばし」でやっている設備では協力会社のレベルでさえないと。でも、行くところはそこしかないから毎日行きました。朝とか夕方とか時間帯を変えながらね。そのうち、僕が入るなり、入ってくるなと手でバッテンをされて拒絶された。それでも行くしかないと思って訪問を続けていたら、ある日、僕にバッテンをした人が手招きをするわけ。カウンター越しに「これ、特急品で単発だけどやるかい?」と図面を見せられた。僕はずっと工場で仕事をしていたから図面が見られるし自分でものが作れるのでそれが「できる」のがわかった。ただ、特急というのが気にかかった。彼の言う短納期と僕の思っている短納期が違っていると厄介だから。それで確認したら「2週間」と言う。「ぜひ、やらせてください!」と答えて、図面を持ち帰って工場に向かいながら、すぐに考えていたのは、競合他社は多数あるしどこも規模も設備もうちより勝っている、そこに普通に2週間で納品しても何のインパクトもない。よし、相手が納期2週間と言うなら、こっちは半分の1週間で納品しようと。

大川:で、1週間で納品したんですか?そんなことができたんですか?

浜野:そう。そしたら3日後に電話がかかってきて、今度は納期10日の仕事をもらった。なので、半分の5日で納品した。そういうことが数回あってから、今度は結構難しい仕事が来て、これは試されているなと思った。何回も失敗しながら納期ギリギリに仕上がったんですけど、自分でも「これはなかなかいいセンスだ」と感動して、夜中の12時前でしたが気持ちが高ぶったまま完成したものを納品に行ったんです。そしたら、工場に明かりがついていて、いたんですよ、発注してくれた担当者が。「急ぎというので持ってきました」って言ったら驚いて、初めて事務所の中に入れてくれて温かいコーヒーまで出してくれて。「浜野さんを便利屋的につかうのは申し訳ない。こちらから定期的な仕事をお願いします」と。

大川:やりましたね。ついに。

浜野:同時期に他の3社にもずっと営業に回っていてわかったんですが、短納期の試作対応にどこも困っていた。そうか、発注側はいわゆる素形材の加工に困っているんだと知ったので、その対応がうちの強みになるよう徹底的に詰めたんです。そしたら定期的に仕事がもらえるようになった。1年後に1社約200万円ずつ、4社合わせて毎月800万円ほどの売り上げが立ってきて、それでなんとか返済ができるようになり、危機を乗り越えられたんです。

大川:それを1年でやれたのですか?

浜野:板金を始められたので、お客さんの要望に柔軟に対応できました。当時、新たに板金を始めようと準備をしていたところに火事が起きてしまったので、事業が立ち行かなくなってしまっていたんです。

大川:え?それは初めて聞きました。なぜ板金工場を設けようとしていたんですか?

浜野:親父の先見の明ですね。「プレスの量産の小物の部品は海外生産拠点に移って行くしコストも厳しくなるから、お前の代には板金がいい」と言って、学校を出た僕を板橋の板金屋さんで修業させたんです。その町工場に金岡もいた。板金も、金岡との出会いも、親父が導いてくれたと思っています。親父が亡くなって僕がうちの会社に戻ってきたものの、仕事が全然取れなくてコストもすごく安くなっていて、たまたま金岡に電話をしたらブラブラしていると言うので「俺一人だから手伝ってくれないか」って頼んだ。職人として有能な人材だったから。一人で全部やるのは無理だけど、金岡がいるんだったらできると思って板金の工場を建て始めていたところに、完成間近で火事になったと言う流れです。

大川:大変でしたけど、製造業的には面白い話です。急にコアな要素技術に変わった感じですね。

浜野:僕が板金屋さんで仕事をしていた時に、金型やプレスの技術があるとこの板金がもっと光るだろうというのはわかっていたので、金型とかプレスの工場は無くさなかった。板金と金型がプラスαになると、板金屋さんではできないことやプレス屋さんではできない製品ができるので、あえて戦略的に残そうと。

大川:完全に戦略ですね。だからか、わかった!浜野さん、すごく早い時期にレーザーカッターや3Dプリンターを入れていたじゃないですか。私が初めて訪問した時に、なんでこんな判断がサクッとできたんだろうとすごく疑問だったし、モダンなものづくりに対して何の躊躇もない感じに見えました。今のお話を聞いて腑に落ちました。初めから新しいものづくりのやり方を考えていれば、新しい需要がそこでうまくこなせますから。

浜野:そもそもうちの親父は、品川の工場から独立して金型を始めた。最初はプレスの金型屋だった。1960〜70年代の高度経済成長期で、金型だけでなくプレスもやってと言われてプレスも行うようになった。しかし、それが時代の変化とともに海外生産拠点に移っていき、僕の代になった時に少量多品種もやろうと。なぜなら、少量多品種はデリバリーがネックで海外展開は難しかったから、これは国内に残るだろうと読んだんです。うちは金型も作れるしプレスも板金もできる強みがあるから。そしたら、2000年過ぎにITインフラが国内中に整備されていき、宅配便などデリバリーインフラも整備されて、ネットからHPで見積もりをとって発注することがどこでも可能になった。もはや日本国内に目に見えない競合他社がたくさん出てきたわけですよ。

大川:そうですね、日本中がぐっと小さくなった感じ。どこでも大体1日で届きますからね。

浜野:これでは部品の加工、素形材の加工だけでやっていくのは難しい。特にうちの立地だと周囲に民家があって工場をフル稼働して量産で稼ぐようなことはできないし、狭い道だから大型トラックは入って来られないし、東京は人件費が日本一高いし。だから他の地域や海外拠点と同じことをやっていても太刀打ちできない。でもね、東京って面白い人がいっぱいいるじゃないですか。大企業の本社もあるし、研究機関も大学もある。そういう東京ならではの、ものづくりをここから発信できるはずだと思ったんです。その検証を高速で進めていこうと思っていました。日々の案件に追われてなかなかできなかったんですが、なぜ今、装置開発やロボット開発ができているかといえば、今から15年くらい前に車椅子の女の子と仕事をやらせてもらったことがきっかけです。

大川:その話も初めてですね。その仕事の依頼はどこからきたんですか?

浜野:ホームページ。

大川:15年くらい前って、会社のホームページがまだあまり普及していない頃ですよね。いち早くホームページを開設していたのもすごいです。

浜野:その頃、たまたまうちに一橋大学と早稲田大学の子がインターンシップに来ていたんですが、その一橋の子が変わっていてね。ここから歩いて5分くらいのところにある僕のマンションに住み込んでしまって、大学からうちの会社に帰ってきて夜に仕事をしているような状況だった。今その彼は注目されるベンチャーをやっていますけど。1 年間大学を休学してインドでSEをやっていて、IT系に強かった。当時うちの会社案内は僕が作成したA4ペラのしょぼいものだったので、営業に持っていってもなかなか受注に繋がらない。そしたら、その子が「浜野製作所のホームページを作りましょう、これからはどんどんその形になりますから」と無料で作ってくれた。そこに僕のリクエストで「お問い合わせフォーム」を入れてもらって、毎日そこをチェックしていたんです。最初は近所の個人の方から細々した修理のオーダーが入っていたけど、ある日、その女の子のお父さんからの問い合わせが入っていたんです。

大川:ほう。どんな内容でしたか?

浜野:フォームからのお問い合わせ内容を読んでいるところへちょうど電話がかかってきて。30代前後くらいかな、すごく暗い声で。聞けば、溺愛している一人娘が、自分が目を離した隙に公園からボールを拾いに飛び出して事故に遭って、下半身不随になってしまった。車椅子になってから娘はどんどんわがままになる。いろんな病院に相談に行っても治る見込みがなかったが、ようやくある病院が「こうやれば歩けるようになるかもしれない」と提案をしてくれた。そのリハビリの装置を作りたいという話なんです。自宅は狭いマンションなので、娘の介護用ベッドに装着するような装置を作って欲しいと。それもベッドメーカーなどに何社も断られ、ようやくたどり着いたのがネットでHPを見つけた浜野製作所だった。それを聞いて、僕は幼かった娘を病気で亡くしているので、そのお父さんの気持ちが痛いほどわかって、「なんとかやります」と引き受けたんです。そのリハビリ装置を娘の6歳の誕生日プレゼントにしたいと言うので、徹夜もしましたが、なんとか仕上げて間に合った。

大川:すごい話ですね。なんだか大きな流れが来たというか。

浜野:納品した翌朝、お父さんからメールが入っていて、娘が涙を流してとても喜んでくれたと。「これでリハビリしてまた歩けるようになって公園に行こう」と言ったら「パパ、ありがとう」って車椅子の娘が抱きついてきた、とあるんです。そして「浜野製作所の皆さん、ありがとうございました。感謝、感謝……」って感謝の文字がずっと続けられている。それまで、僕たちはずっとものを作ってきて、お客さんの倉庫などに納品しても「お疲れさん」と言われるのがせいぜいで、言葉もなく受領印を押してもらうだけのことも多かった。それが、初めてあんなにいっぱい感謝をもらった。従業員5、6人の、吹けば飛んでしまうようなちっぽけな町工場でも、お嬢さんの未来とかお父さんの願いとか家族の夢とかを繋げられるんだ、製造業って誇り高い仕事なんだと改めて気づけたんです。その時うちには金型や板金の職人しかいなくて、もし設計や電気系の知見があればもっといい提案ができたはずだという思いもあった。よし、人から感謝されて「ありがとう」と言われるものづくり屋になろうと思って、それがロボット開発に挑戦するとか、産学連携のきっかけになっているんです。

大川:それは一歩引いてみると、できることを増やしていこうということ。会社としてフルラインナップで揃えていって、誰か困っている人がいれば一次請けというか直接やっていく。

浜野:その延長線上で装置開発とかになると、必ずしも金属だけではない。それで3Dプリンターを入れてどのくらい使えるものかとか、レーザーカッターで外装の見栄えがどれくらい良くなるのかとか、少しずつデジタル工作機器を増やして実験工房的にやってみようと始めたのがGarage Sumidaです。

Garage Sumidaの壁面には浜野製作所の経営理念が英訳されて刻まれている。

大川:技術とか新しい何かありきではないんですね。その車椅子の女の子の仕事から得た、ものづくりへの思いがきっかけ。

浜野:そう。僕たちは誇り高い仕事をやっているんだと胸を張れると思ったんですけど、やっぱりみんな町工場は汚い、お給料が安い、休みが少ないというイメージを持っている。それを根こそぎ変えてやろうと。

大川:おお、そこからGarage Sumida以降のいろいろな挑戦や面白い人たちの登場の話になりますね。(後編に続く)

1962年東京都墨田区生まれ。大学卒業後、都内板橋区の精密板金加工メーカーに就職。1993年創業者・浜野嘉彦の死去に伴い、株式会社浜野製作所代表取締役に就任、現在に至る。「おもてなしの心」を経営理念とし、設計・開発から多品種少量の精密板金加工、金型設計・製作、量産プレス加工、装置・機器の組立まで、幅広い業界業種の課題をサポート・解決している。また、電気自動車「HOKUSAI」、深海探査艇「江戸っ子1号」をはじめとする産学官連携事業や、ものづくりイノベーションを支える開発拠点「Garage Sumida」では、ベンチャー企業、大学・研究機関の開発支援を推進している。そのユニークな経営スタイルは「新たな先端都市型のものづくり」として、国内外から大きな注目を集めている。

ウイングアーク1st株式会社 IT企業を経て三菱総合研究所に約12年在籍し2018年から現職。専門はデジタル化による産業・企業構造転換、中小企業のデジタル化、BtoBデジタルサービス開発。東京商工会議所ものづくり推進委員会学識委員兼専門家WG座長、東京商工会議所東京の将来を考える懇談会学識委員、明治大学サービス創新研究所客員研究員、内閣府SIPメンバー、Garage Sumida研究所主席研究員、Factory Art Museum TOYAMA DXエヴァンジェリストなど兼務。経済産業省・日本経団連・経済同友会・各地商工会議所・自治体等での講演、新聞・雑誌の寄稿多数。直近の出版物は「マーケティングDX最新戦略」「最新マーケティングの教科書2021」(ともに日経BP社)

(取材・TEXT:立岡ふじ美 企画・編集:野島光太郎)

メルマガ登録をしていただくと、記事やイベントなどの最新情報をお届けいたします。

30秒で理解!インフォグラフィックや動画で解説!フォローして『1日1記事』インプットしよう!

データ越境者に寄り添うメデイア「データのじかん」が提供する便利ツールです。

本ツールは、JavaScriptを用いてお客様のブラウザ上で処理を行います。サーバーとの通信は行われず、入力データはお客様のみの端末内で処理されます。