INDEX

2018年10月19日、「WAF2018 名古屋」がヒルトン名古屋にて開催されました。2018年度からWAFと銘打たれたこのイベントはウイングアーク1st株式会社が毎年主催しています。

2018年度は「データによるエネルギー革命、あなたが変わる、世界を変える」をテーマに掲げ、名古屋、大阪、東京の3拠点でデータ活用にまつわる多種多様なセッションが行われました。

本記事では、名古屋会場で行われた旭鉄工株式会社 代表取締役社長 木村哲也氏によるセッション「1時間で始めるスマートファクトリー」の概要をお届けします。

みなさん、こんにちは。旭鉄工とi Smart Technologiesの両方の社長を務めています木村です。よろしくお願いします。

旭鉄工は自動車部品を製造している会社です。

会社のカイゼン活動の中で、IoTのモニタリング技術を使ったシステムを構築したところ、大変大きな効果がでました。そこで、この技術を他の会社にも提供しようと設立したのがi Smart Technologies(以下iSTC)です。iSTCが提供しているサービスは大きく分けて3種類あります。1つはモニタリングによるデータ収集、2つ目は集めたデータの分析、3つ目はコンサルティングです。

今日はこのシステムを作り上げたきっかけやシステムについての説明、そしてモニタリングというツールを使う時のマネジメント側の工夫や成果についてお話ししたいと思います。

もともとのきっかけとなったのは、設備投資を抑えたい、労務費を抑えたい、工場スペースを節約したい、という思いでした。そのために行なってきたカイゼン活動を加速化させつつ、より高いレベルで実現させたいと考えました。

カイゼン活動には手順というものがあります。まず製造ラインの問題点や能力を調べる現状調査を行い、どうやって直していこうか、という検討フェーズに入り、その後ようやく改善が行われる、という順番です。ところが、この現状調査で、生産個数や停止時間を調査するのには手間と時間がかかります。

工場では生産管理板という問題点把握の道具を使います。これは、例えば、1時間ごとに製品がいくつ製造されているのかを記録していくボードです。計画では100個製造するはずが実際は91個しかできなかった。材料切れが起き、5分ほどラインが停止した、など生産個数の実績と問題点を書き込みます。起こった問題の種類と停止時間を書きこみます。

現場に書きなさいと指示することは簡単ですが、これを書くのは容易ではありません。弊社では一人で10の自動ライン見ている場合もあるので、時間ぴったりにカウンターを読むのは実質不可能です。停止時間を記入するためには、ストップウォッチを持ってラインを監視し、ラインが止まったタイミングでストップウォッチを走らせなくてはなりません。しかし、実際はストップウオッチを使って停止時間を測ることはなくせいぜい腕時計レベルの把握になり正確ではありません。長時間の停止であれば、それなりに書かれるかもしれませんが、短い停止の場合、なかなか全ては書き込まれません。

製品が1個できる時間ピッチをサイクルタイムと言いますが、これを測定するには人がラインに貼り付いている必要があります。2時間くらいは頑張って測ることも可能ですが、一日中、毎日、となると不可能です。手間も時間もお金もかかります。なかなかそれは難しいですよね。

常々、私は「人には付加価値の高い仕事をしてほしい」と言っています。先ほどの調査の話ですが、生産個数や停止時間の調査は自動化した方がいいのではないか、その調査によって問題点がわかった場合、その問題点を解決するのは人間にしかできませんから、人はカイゼンに集中した方がよい、というのが基本的な考え方です。

その手の調査をIoTを使ってできないか、と考えセミナーや講演に出かけました。

ですが、他社のシステムには問題が3つありました。

1つは大掛かりで高い、ということ。すぐに二千万、三千万、一億、という単位のお金がかかってきます。2つ目は古い設備に対応していない点。旭鉄工では20年以上使っている設備がちょうど50%ほどあります。3つ目はとにかく使いにくい、ということです。なので、欲しいものは自作しようということになりました。世の中のIoTは目的がたくさんある場合が多いですが、我々が狙う点はただ一つ、生産個数をアップさせることです。

生産個数とはラインが動いた時間をサイクルタイムで割ると求められますので、これを式で表すと下記のようになります。

生産個数 = ラインが動いた時間/サイクルタイム生産個数を増やすには2つの方法があります。1つはラインの停止時間を減らすこと、2つ目はサイクルタイムを短縮することです。つまり、我々がIoTで求めたいデータは、生産個数、停止時間、サイクルタイムの3つです。

考え方としては、製品が1つできた時にパルス信号を出力させ、タイムスタンプを押します。パルスの数を数えると生産個数がわかります。タイムスタンプからはサイクルタイムが求められます。サイクルタイムが長い場合はラインが停止していることがわかりますし、停止している時間を計測することも可能となります。

では、パルスをどうやって出すか、という話になります。できるだけ安くパルスを出すシステムを作るために、秋葉原で38種類のセンサーを購入しました。そのうちの2つを主に使っています。

1つは光センサーです。

ちょっとわかりにくいかも知れませんが、シグナルタワーと呼ばれるものがよく設備には搭載されています。例えば、加工が行われている時間は緑が点灯し、加工が終わったタイミングで消える場合、緑の点灯を検知するセンサーを取り付けます。

もう1つはリードスイッチと呼ばれる磁石スイッチです。これは、窓が開いている状態を検知するために、セコムなどのセキュリティー会社が使っているものと同じです。動きのあるものに対して使用します。この2つのセンサーを使うことで、古い設備でもパルスを出すことが可能となります。

設備に主にこの2種類の後付けセンサーを取り付け、パルスを出力させ、送信機で受け、無線で飛ばします。それを工場内に設置した受信機経由でクラウドに上げます。クラウドの中でデータを意味のあるものに整理します。そしてデータはスマートフォンで確認できるようになります。この時に大切なのは、「必要なデータをわかりやすく表示する」ということです。

データを安く集めるためには、特注品ではなく「汎用品」を使い、配線工事が不要な「無線」で「電源ケーブル不要」な設備を作る必要がありました。そしてデータを見るために使うものも特注品ではなく「スマホ」で見れる、ということが重要でした。データを保存する場所もインターネット経由でクラウド上に保存することにしました。

これまでの時代はデータを集めるには巨大なコストがかかりました。コストをかけたとしても正確なデータを集め続けることは実質不可能でした。しかし、今は違います。データはコストや手間をかけずにしかもリアルタイムで集めることが可能な時代になったのです。何より重要なのは、見えなかった問題がデータによって見えるようになった、ということです。

これも私は常々言っているのですが、見えない問題は直りません。

なので、しっかり見える化してください、と。しかし、見えただけで勝手に直るわけではありません。見えたデータをいかに使うかが大切です。

IoTとはIT(Information Technology)+OT(Operation Technology)である、と我々は理解しています。つまりいかに運用するかが鍵になります。IoTは入れただけでは意味がありません。「IoT 入れただけでは タダのゴミ」という言葉が最近私は気に入っていていつも言っているのですが、まさにその通りだと思っています。

データというものは集めて貯めても意味はありません。見られていないデータに価値はありません。ですので、我々は取ったデータはしっかり見て使う、ということを大事にしています。それをどうやって徹底しているかというと、毎日しっかりミーティングを行います。我々はこれをラインストップミーティングと呼んでいます。

内容としては、なぜラインが止まったのか、どうやったらサイクルタイムを速められるのか、いつ誰がどう対策するのか、について話します。これを1ヶ月に一回や一週間に一回やっても意味はありません。最低でも1日に一回しつこく行うことが大切です。ここで、出てきた問題を1つずつ地道に潰していきます。このミーティングは会議室や事務所で行ってはいけません。必ず現場で行います。データは現場で使う、ということが大切です。例えば、スマートフォンに上がってきたデータを実際の機械のデータと照らし合わせて何が起きているのかを紐解いていく、というような作業を現場で行なっています。

データは色々な使い方がありますが、2つだけ紹介します。

1つは停止時間。長いものから見ていきます。停止した時間が33分54秒とありますが、この停止が起きた原因は品質チェックのためでした。次に長いのは15分29秒、その理由は段取り替えによるものでした。これをどうやって短くしていくのか、もしくはこれをなくすにはどうすればよいのか、ということを一つずつ見ていきます。そして、長いものから潰していく、という考え方です。

もう1つはサイクルタイムです。それぞれ製品が出来てきた時刻とその差分が表示されます。サイクルタイムは0.1秒単位で表示されるので、これを0.1秒でも良いので短くするための対策を考えていきます。0.1秒単位のカイゼンを地道に積み重ねていくわけです。ストップウォッチで測る場合は1秒単位になりがちですが、これを0.1秒単位で見るというのがポイントです。

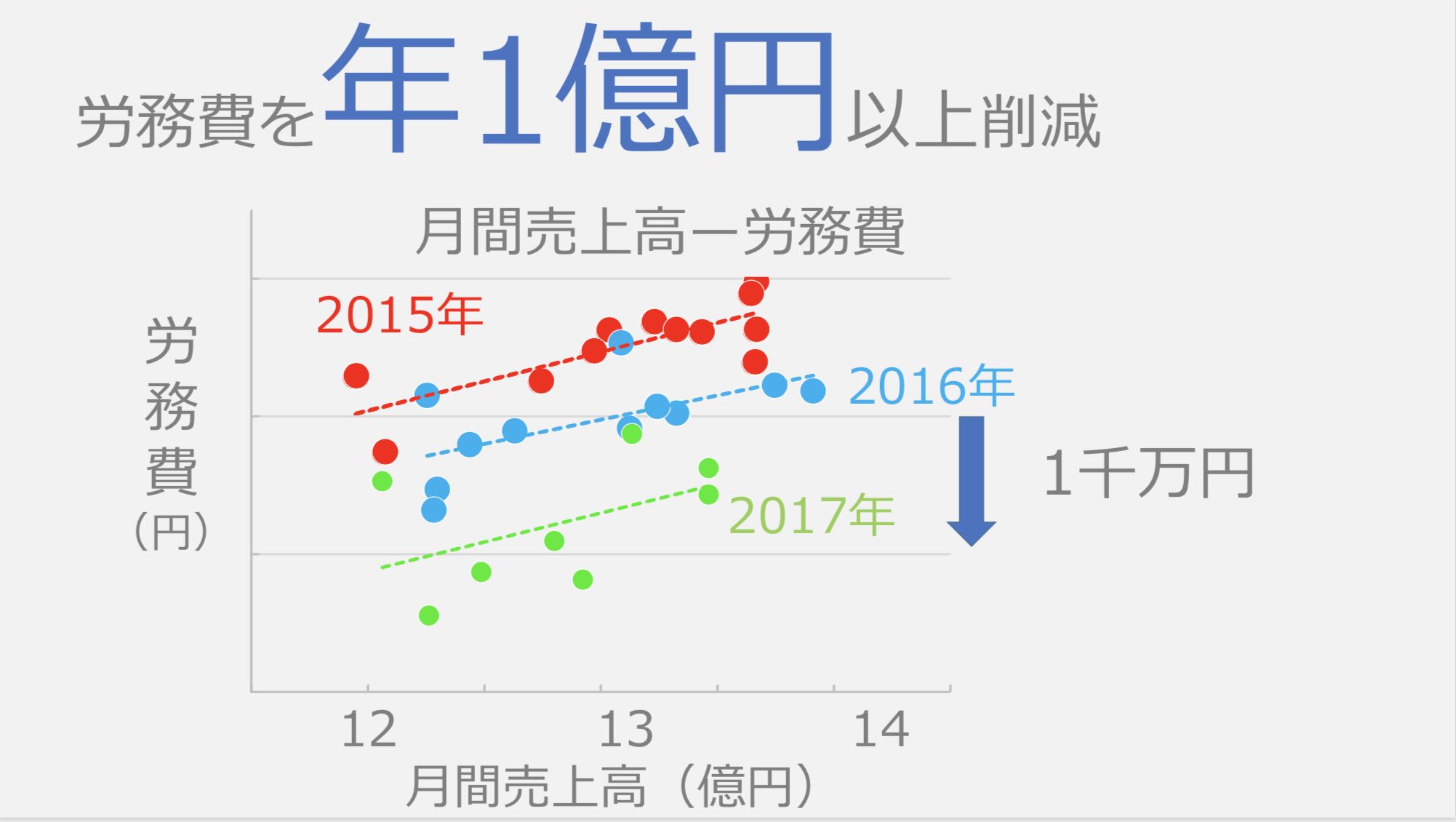

生産個数がアップすると労務費が減るのですが、これがどういう仕組みになっているかを説明します。これまでは設備の能力が一定だとして、生産個数を増やすには残業をしていたわけです。そうすると残業代が発生します。ですが、設備の能力を上げることで残業を減らせば、コストが下がります。これは分かりやすいかと思いますが、もう一つあります。これまでは生産個数を増やすためにはラインを増設していました。そうすると設備投資代がかかる上に工場のスペースも必要となります。その代りに設備の能力を上げることで、設備投資代を節約することができるようになります。生産個数をアップさせる狙いは主にこの2つです。

道具はあくまで道具なので使い方が大事です。

ここからは簡単にマネジメント上の工夫についてお話します。一言でいうと、我々がやっているのはデジタルを用いたアナログの活動です。1つは、褒めて使う、ということ。もう1つは一緒に知恵を出す、ということ。この2つを大切にしています。これを実践するために、「よくできました」のハンコを購入しました。現場にはいろんな掲示物があります。そこでいいな、と思うものを見つけた時にはポンとこのハンコを押しておきます。そうすると社長が現場に来てるな、見てくれているな、と現場の人たちが感じるようになります。

それを「監視されている」と受け取る人はいませんか?とよく聞かれますが、そうではなくて、逆に「見てもらえている」と感じてもらえるように仕向けていくのがマネージメントの力量です。

例えば、私はこまめにデータを見ているので、データが良くなった時にはすぐに気がつきます。データが良くなったら現場に行きます。現場で、彼らに「サイクルタイムが短くなっているね。何をやったの?」と質問します。すると彼らは喜んで説明してくれます。そこで、「なるほど、ありがとう」と私が言うと、彼らは次も頑張ってカイゼンを続けてくれます。こういった地道なことをやっていく必要があります。

(後編に続く)

(データのじかん編集部)

東京大学大学院工学系修士修了。トヨタ自動車21年勤務。主に車両運動性能の先行開発・製品開発に従事。また、生産調査室でトヨタ生産方式を学び内製工場および社外の指導も経験。

2013年に旭鉄工に転籍後、組織や仕事の進め方など含め経営全般を大きく改革。特に生産性についてはトヨタ生産調査室での経験を生かし改善を推進。その中で製造ライン遠隔モニタリングシステムを構築・運用、生産性向上と人材育成の面で大きな効果を上げる。 このシステムを他の中小企業にも展開するため新会社「i Smart Technologies(株)」を設立。

メルマガ登録をしていただくと、記事やイベントなどの最新情報をお届けいたします。

30秒で理解!インフォグラフィックや動画で解説!フォローして『1日1記事』インプットしよう!