iSTC設立以来、180以上の工場の生産性向上に携わってきました。

IoTセンサーを取り付け、これまで取れなかったデータが自動で取れるようになっただけでもほとんどの工場の生産性は上がります。200ラインを対象に調査してみたところ、導入3ヶ月後には生産効率が平均で12%ほど向上していることがわかりました。

しかし、データが集まっても生産効率が上がらない工場もありました。調査してみたところ、主に2つの原因があることが明らかになりました。一つはお客さんがデータを全く見ていない場合、もう一つはデータを見てもどう活用に繋げたらよいのかがわからない、という場合です。

データを全く見ていない、というのは「理解活動」がうまく言っていない証拠です。理解活動とは、カイゼンによってどんな結果が期待できるのか、なぜデータを見ることが大切なのかを理解してもらい、実際にデータを使って結果が出るところまでを見てもらうことにより、データの持つポテンシャルと有用性に気付いてもらう、という啓蒙活動です。

「データの活用方法がわからない」というお客さんに対しては、集めたデータを有効活用するためのコンサルティング業務を開始しました。例えば、もっともわかりやすい数字はラインの可動率(べきどうりつ)です。可動=生産が可能、なので、可動率を上げれば生産量は確実に上がります。ラインが頻繁に停止しているのであれば、その原因を突き止めて解決すればよいわけです。あるいは、各工程にかかる時間をサイクルタイム(CT)と呼ぶのですが、CTを短縮することでも生産量は増やせます。IoTモニタリングを導入しただけの場合の生産性の向上率は平均12%したが、コンサルティングを行った場合にはこの数値をさらに向上させることができました。

原因を調べるには仮説を立てて検証していく必要があるのですが、iSTCは数多くの現場におけるカイゼンを経験してきていますので、あらゆる角度から考えた仮説を作ることができます。ですが、全ての問題をiSTCが解決するのではなく、現場の人たちがデータの活用方法や対策の考え方を習得し、自力でカイゼンを行えるようになることが何よりも大切だと感じています。

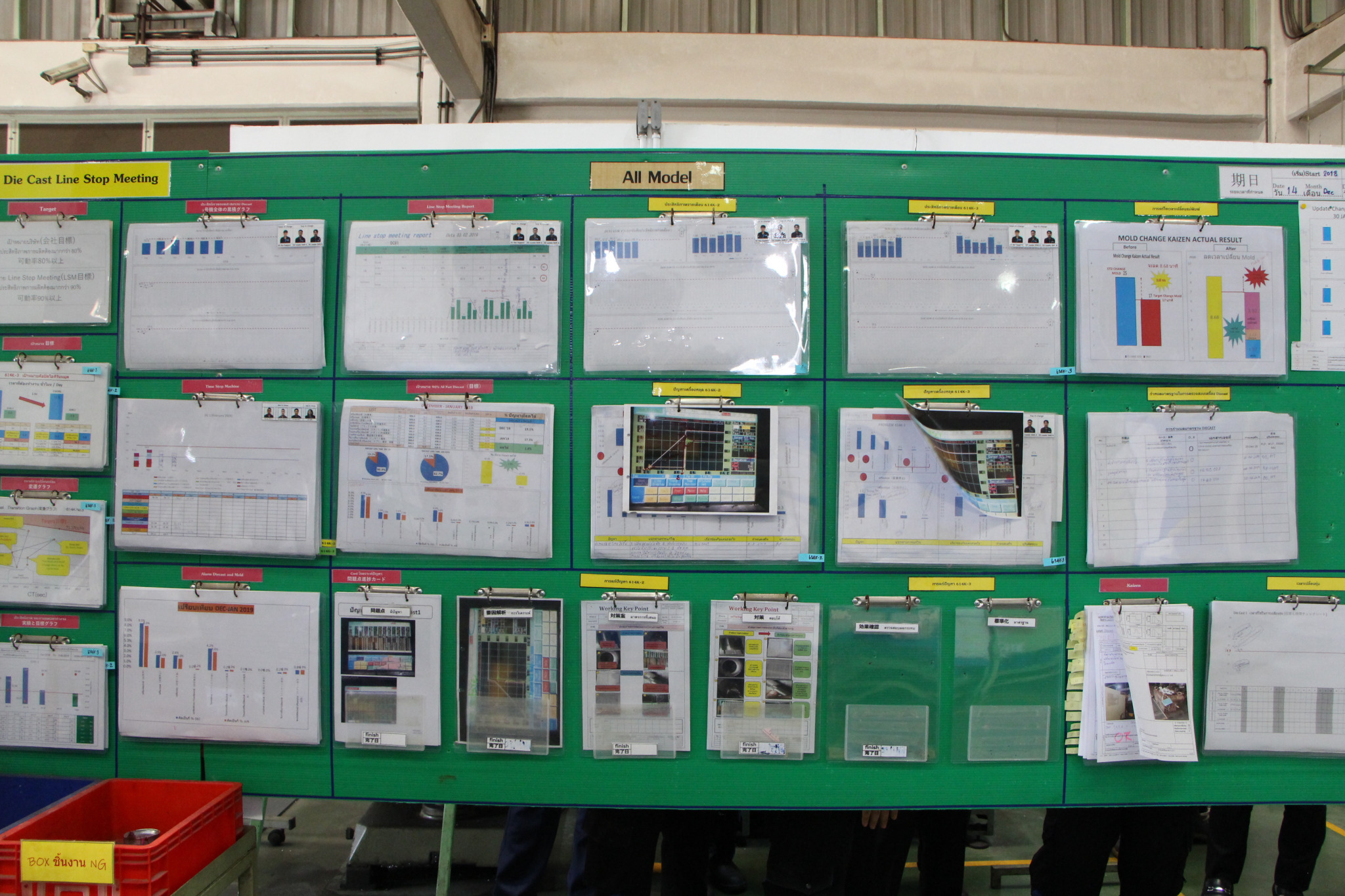

問題と向き合い解決させていくには「ラインストップミーティング」が不可欠です。1日に一度開催されるラインストップミーティングには課長、係長、班長クラスが参加し、どのくらいラインが停止していたのか、ラインが停止した原因は何か、それに対して誰がいつまでに何を行うのか、過去に実施した対策の効果は出ているか、などについて話し合います。「提出された問題には全て対応すること」「現場にボードを設置し、目標と現状、各種KPIを書き出すこと」「ミーティングはボードの前で必ず毎日行うこと」「データは貯め込まずに1日単位で使うこと」などラインストップミーティングをうまく機能させるためのルールを守ることも重要です。

ただIoTを導入してデータを集めるだけでは生産効率は上がりません。毎日、集めたデータと向き合い、ひたすら原因追究に努める、という地道な努力が実は何よりも大切です。

メルマガ登録をしていただくと、記事やイベントなどの最新情報をお届けいたします。

30秒で理解!インフォグラフィックや動画で解説!フォローして『1日1記事』インプットしよう!