長年日本の経済を支えてきた製造業が、近年衰退傾向にあると言われています。そんななか、生き残りをかけて「脱ものづくり」を目指す製造業も増加。ただものを作るだけではなく、センサーを介した各種データ取得やIoT、AIなどのデジタル技術を駆使して、単なるものづくりから新たなビジネスを生み出されようとしています。

そのようなDigital Transformation(DX)が進む製造業に現在どのような変化が起こっているのかについて、先日ものづくりの聖地、浜野製作所の「Garage Sumida」でセミナーが開催されました。

これからの製造業は、どのような変化を遂げようとしているのか。セミナーの内容をレポートします。

浜野製作所は、東京都墨田区で50年の歴史を持つ金属プレス加工を行ってきた会社です。墨田区は町工場が多い地域で、最盛期の1970年代には1万社ほどがあったとのこと。しかし、現在は2,000社ほどになっています。そこで浜野製作所では量産部品の加工から、スタートアップ企業の試作品製作や、研究者・デザイナーなどが思い描く製品の企画から携わり、量産までを手がけるといった事業にシフトしています。

会場のGarage Sumidaは、失われつつあるものづくりの技術を絶やさないようにするために浜野製作所が運営している、ものづくりの拠点。スタートアップ企業やものづくりに携わる人々のシェアオフィスとして、日々新しいものづくりが行われています。

「新しい形でものづくりをしていくことによって、世界の開発者と日本のものづくりがつながっていくような場所にしていきたいなと思っています」(小若氏)

現在、ものづくり業界だけではなく一般の企業からも注目を集めているGarage Sumidaは、今回のセミナーの会場にもっともふさわしい場所と言えます。

今回のセミナーは3部構成。まずはウイングアーク1st株式会社の大川真史氏が「産業のデジタルサービス化・脱工業化とスマートものづくり」というテーマで講演を行いました。

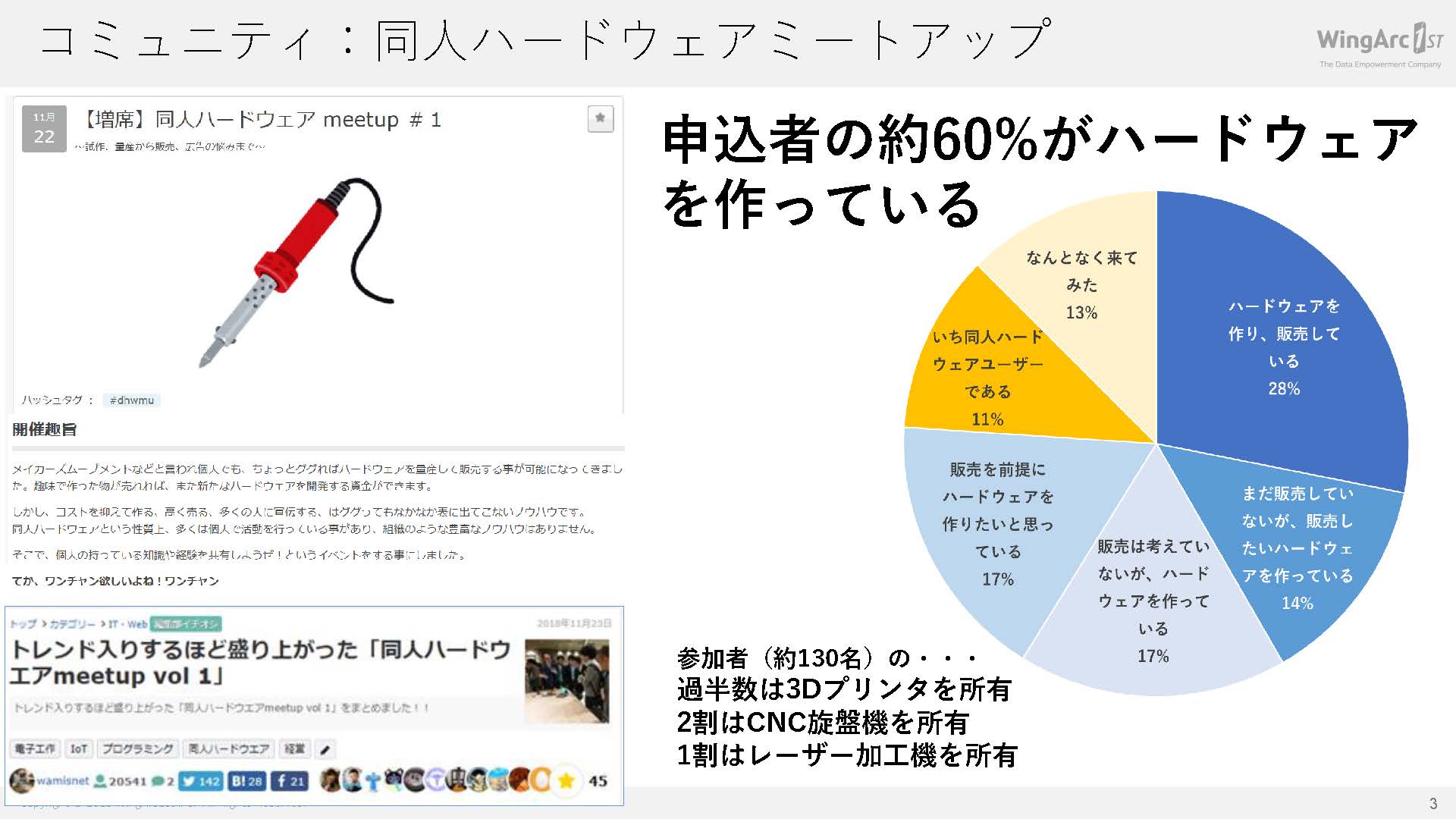

そう考えると、もはや製造業の携わるプロフェッショナルと、趣味でものづくりをしている素人の境目はほとんどなくなってきていると、大川氏は感じているとのこと。規模の違いはあるけれども、アイデアや技術、装置に関してはあまり差がなくなってきているのかもしれません。

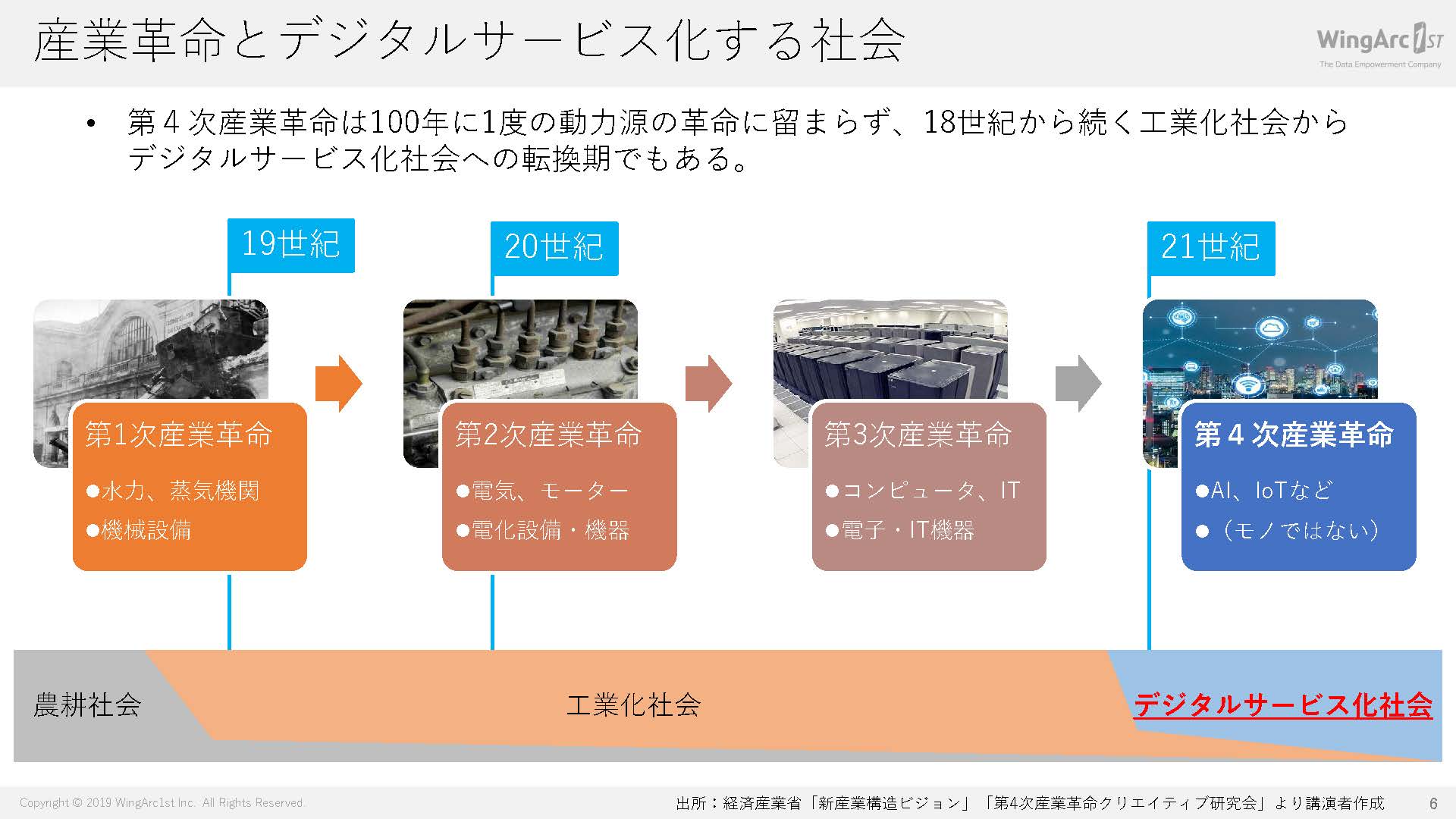

大川氏は、現在製造業で起きているデジタル化の波を「第4次産業革命」と捉えているとのこと。農耕社会から工業社会に移り変わっていったように、今後100年くらいかけてデジタル産業社会に移り変わっていくと推測しています。

「第3次産業革命まではリソースを集積させて新しい技術を獲得し、ものに機能や性能を転写していく、いわば機能を幅広く提供するという活動が工業化社会の典型的なやり方でした。しかしこれからは、何がユーザーにとって価値があるのかを正しく認識し、ユーザー単位で提供していくという世界になると思っています」(大川氏)

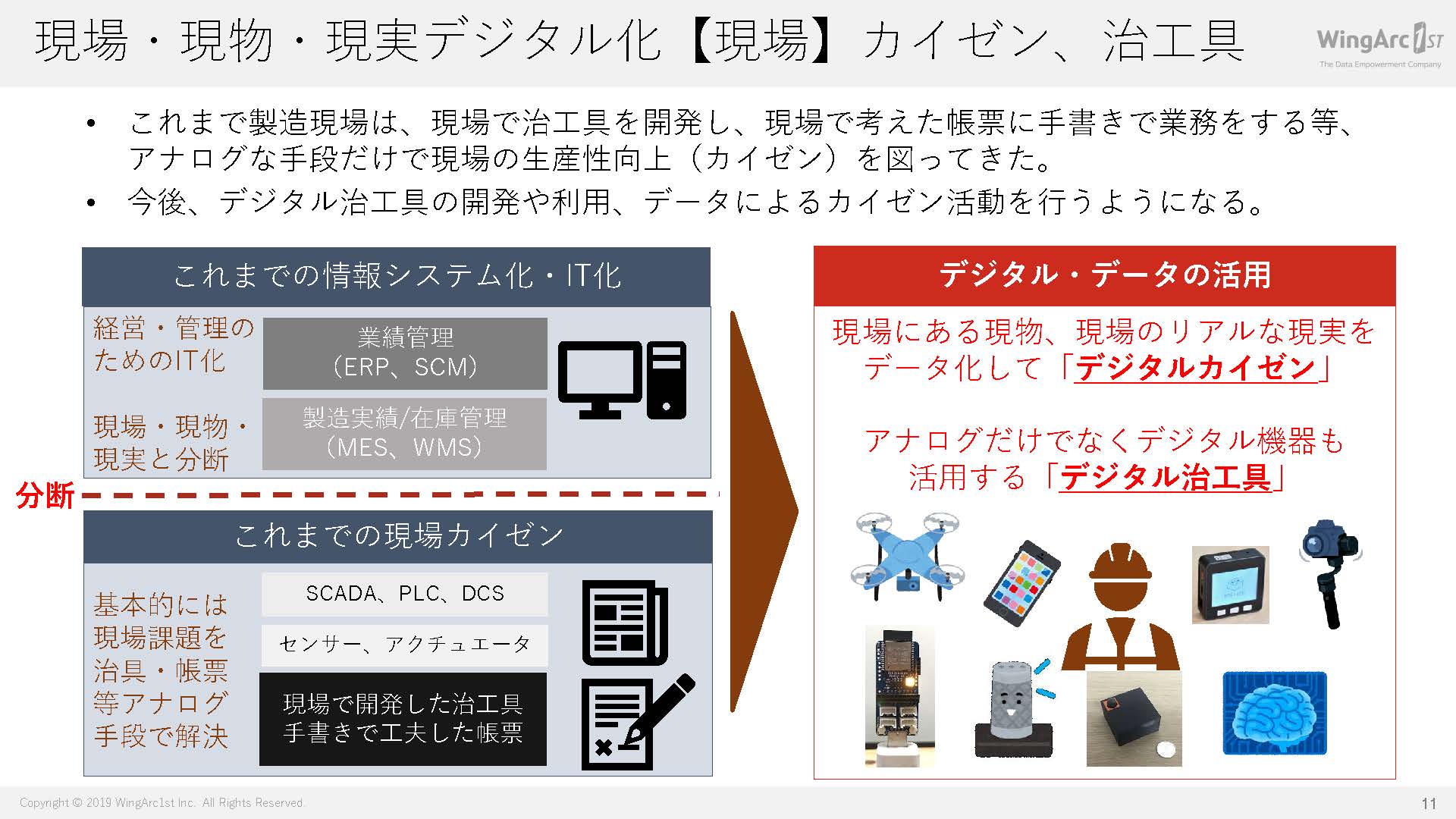

次にその事例として、実際に製造業で行われているデジタル化の例を解説。大川氏は、これまでのIT化というのは経営者やマネージャーなどのためのものがほとんどであると語ります。たとえば生産管理システム、在庫管理システムなどは、現場・現物・現実のなかで管理すべき項目を数字として取り上げ、それを管理するというものです。

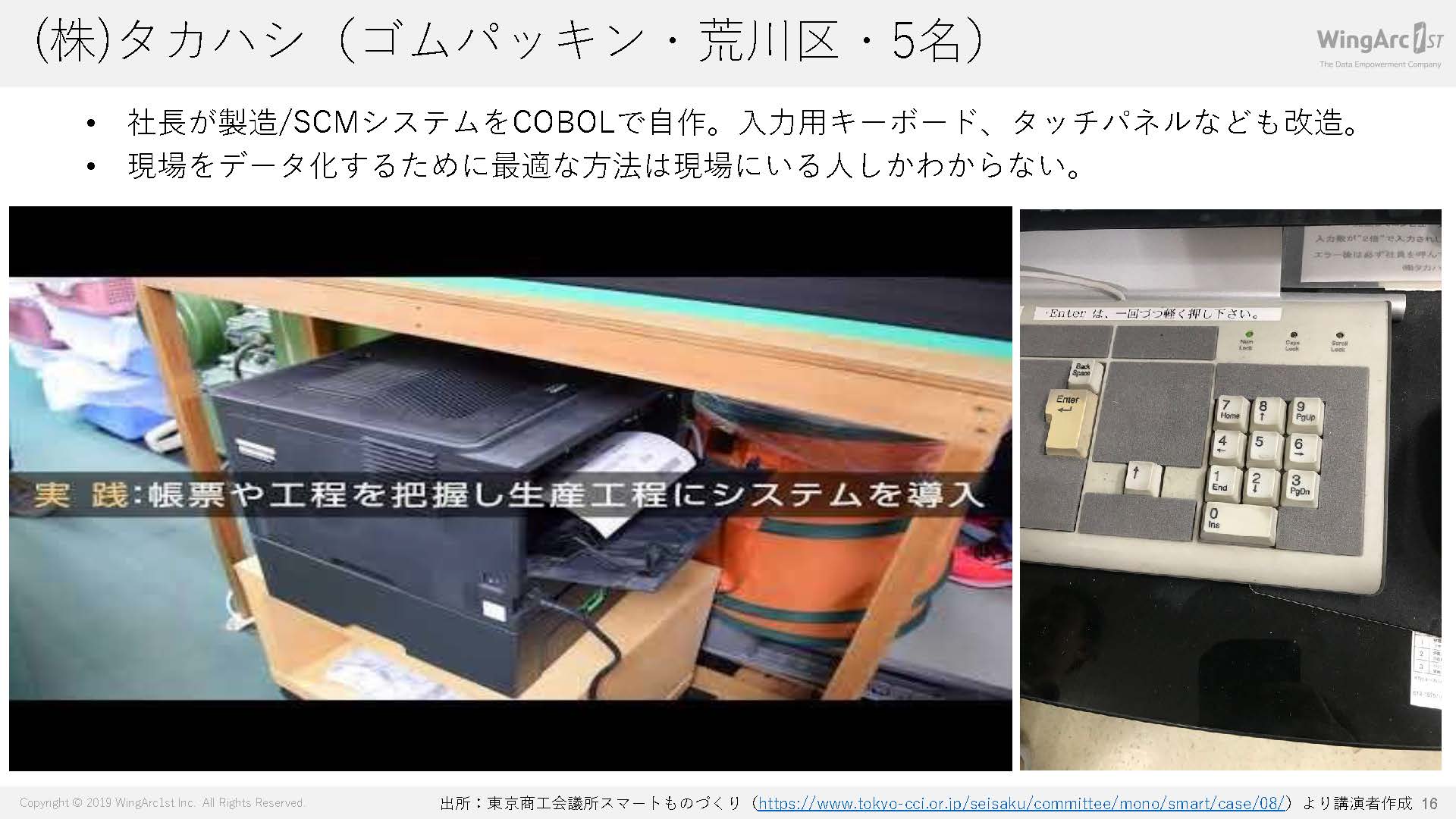

しかし、現在は現場で働く人たちの目線でデータ管理を行うという方向性にシフト。製造業の現場に根付く、自分たちで治工具類を作り改善を行うという文化が、アナログからデジタルになり、工場の現場の人たちが自分たちでデジタルツールを開発して、自分たちにとって一番有用なものが作れるようになってきているのです。大川氏はこれを「デジタル改善」や「デジタル治工具」と呼んでいます。

その「デジタル改善」「デジタル治工具」の事例としていくつかを紹介しました。

「一見、違和感がありいびつなシステムですが、こういうものほど現場の人にとっては使いやすいものなんだろうなと思いました」(大川氏)

このようなシステム開発に必要な試行錯誤。うまくいく秘訣は、「安い部品を使う」ということ。高価なセンサーなどを購入してしまうと、捨てる決心がつかずに試行錯誤ができなくなってしまうので、捨ててもいいと思える安価なものを使うのがポイントです。

1 2

メルマガ登録をしていただくと、記事やイベントなどの最新情報をお届けいたします。

30秒で理解!インフォグラフィックや動画で解説!フォローして『1日1記事』インプットしよう!

データ越境者に寄り添うメデイア「データのじかん」が提供する便利ツールです。

本ツールは、JavaScriptを用いてお客様のブラウザ上で処理を行います。サーバーとの通信は行われず、入力データはお客様のみの端末内で処理されます。