紹介した事例を含め、デジタルを使って製造業務を効率化する場合、行われていることは基本的に「データを取得し分析して通知する」ということ。そして、それらを基に人間が判断していくということがつながっていることが重要なのだそうです。

「データをつなげる・分析する・見る」に関しては、BI(ビジネスインテリジェンス)やダッシュボードといったツールを使用すると、簡単に可視化が行えるとのこと。センサーを使って集めたデータを、各種ツールで可視化し、それを基に現場で判断をして改善をしていく。そのような循環が生まれると、製造業の現場改善が進んでいくと大川氏は語ります。

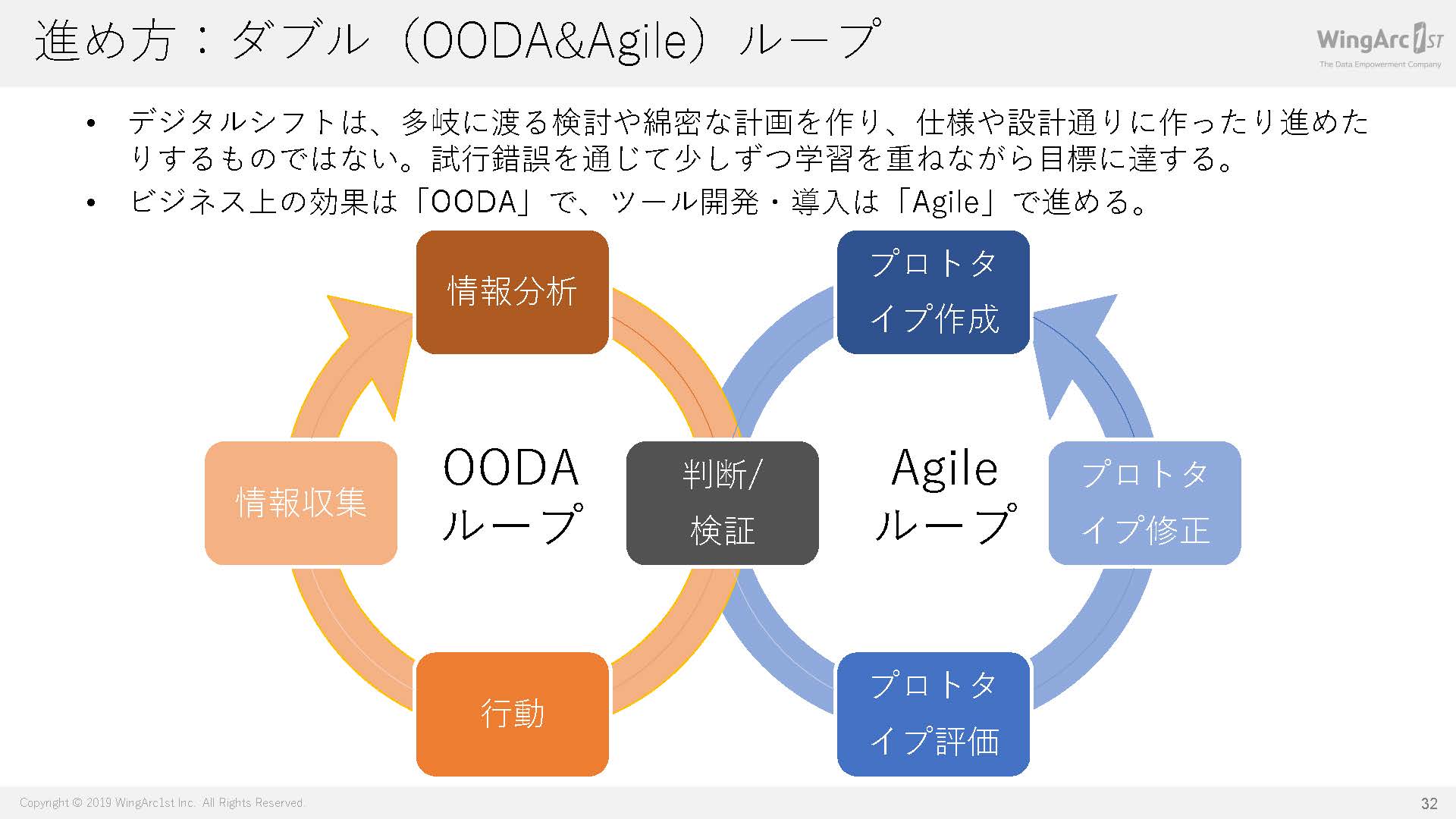

もうひとつが「Agile」ループ。こちらはツールの検討・導入・活用の際の効果が期待できるループで、プロトタイプ作成、プロトタイプ修正、プロトタイプ評価、判断(検証)という試行錯誤を高速に行っていくというもの。要件を確定してから開発を行う従来のウォーターフォール型では、日々移り変わるスピード感のある現場では追いつけません。ただし、このダブルループを回すためには、そのための体制やツールを整えておくことが大前提となります。

大川氏は、現場のデジタル化の第一歩は、「手を動かすこと」と語ります。

「現場で今、課題になっていることに気づいて、手を動かす。問題解決の何かを小さくはじめることがすごく大事です。1個センサーを付けてみて、取得したデータをグラフ化してみるだけでいいんです。すると成果みたいなものが出てくる。それをやっていくことで会社の意識が変わっていくということを私は見てきました」(大川氏)

まずは小さなことから始めてみること。それが今の現場を変える第一歩となるのです。

次のセッションでは、ウイングアーク1st株式会社の中野浩士氏が登壇。「現場起点のデジタルシフト事例とデータ活用ツールの紹介」というテーマで講演を行いました。

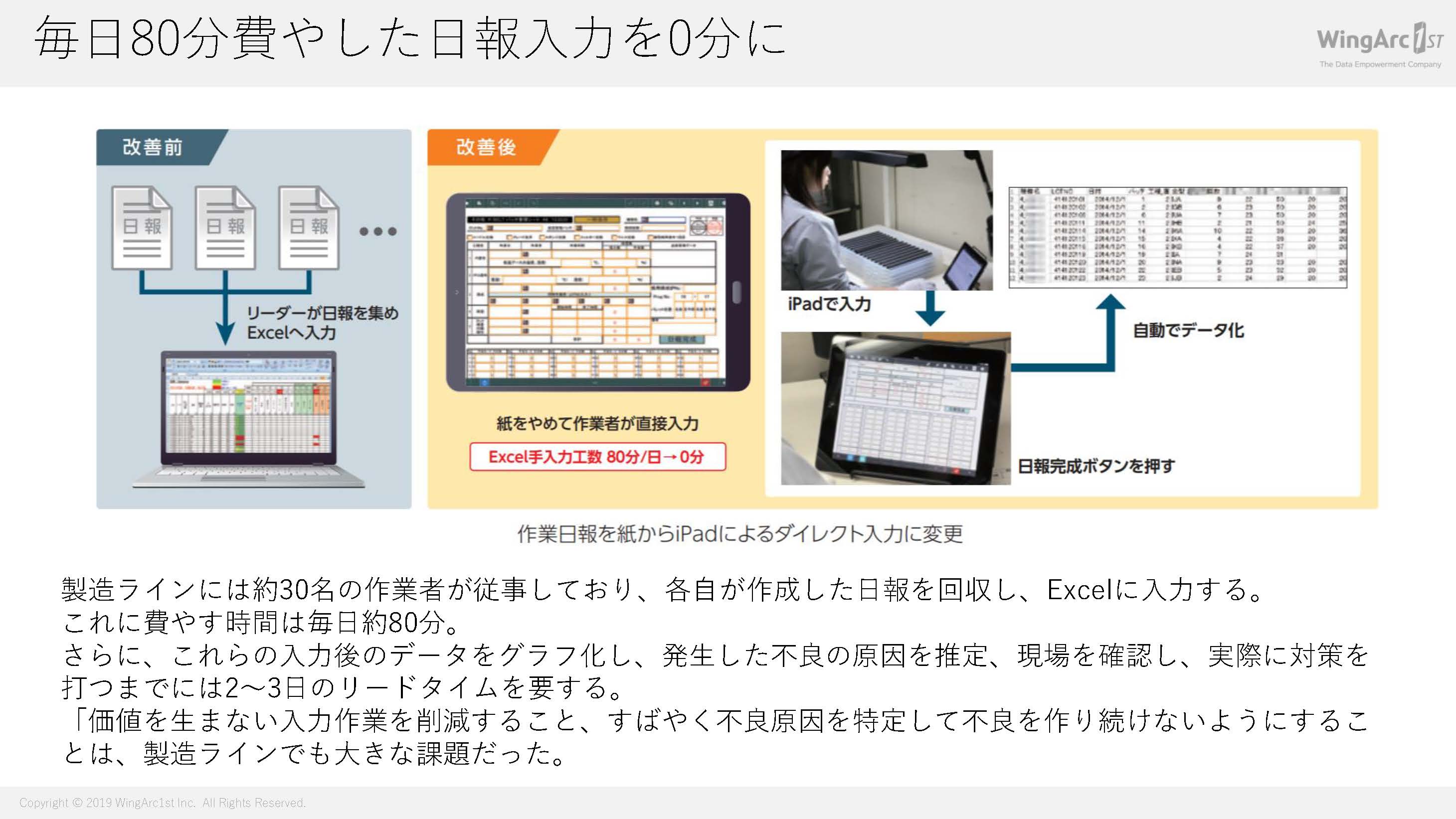

事例として紹介したのは、富士ゼロックスマニュファクチャリング。大型コピー機の製造などを手がける大手企業です。富士ゼロックスマニュファクチャリングは、富士ゼロックスグループの改変により、4つの企業がひとつの会社になったという経緯があります。

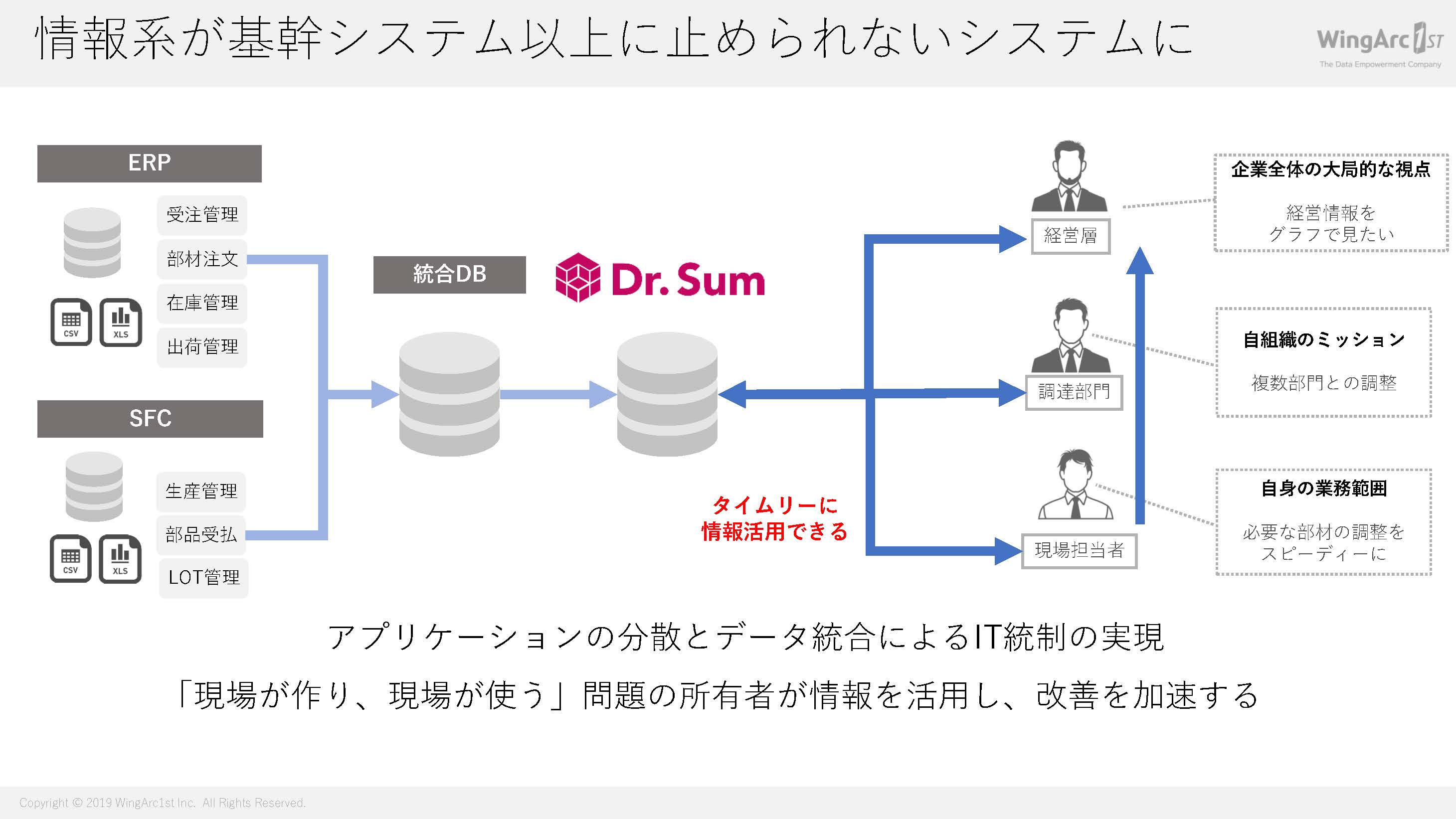

以前は、現場から要望のあったデータを情報システム担当が基幹システムからデータを抽出して渡していました。しかし、それでは現場がほんとうに欲しいデータが手に入らないため、結局現場レベルで独自にデータを収集して加工していたそうです。しかも、データが届くまでに1週間ほどかかるなど、スピードにも問題がありました。

Dr.Sum導入前は情報システム担当が14人全員が現場対応を行っていたそうですが、導入後は現場対応は4人となり、ほかの10人は本来の業務である基幹システムや会社全体のシステムの改善など本来の仕事に専念できる環境になったそうです。

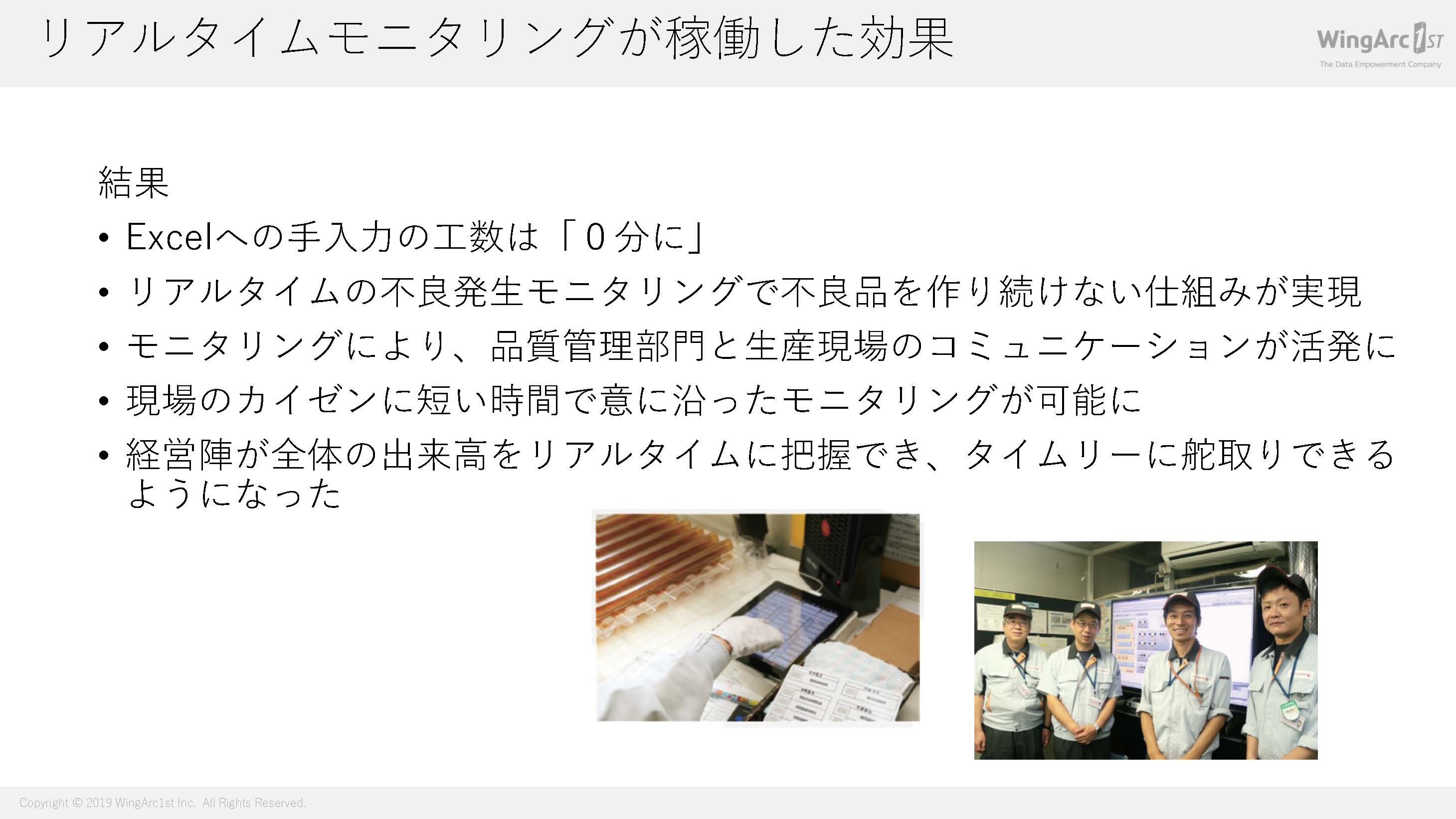

また、データをリアルタイムで見られるようになったおかげで、現場間のコミュニケーションが活発になるという効果もあったとのこと。今日の在庫との生産計画を合わせてみて、足りない部品などが朝のうちのわかるとすぐに発注をかけたりと、他部署とのコミュニケーションが増え、作業が滞ることが少なくなったそうです。

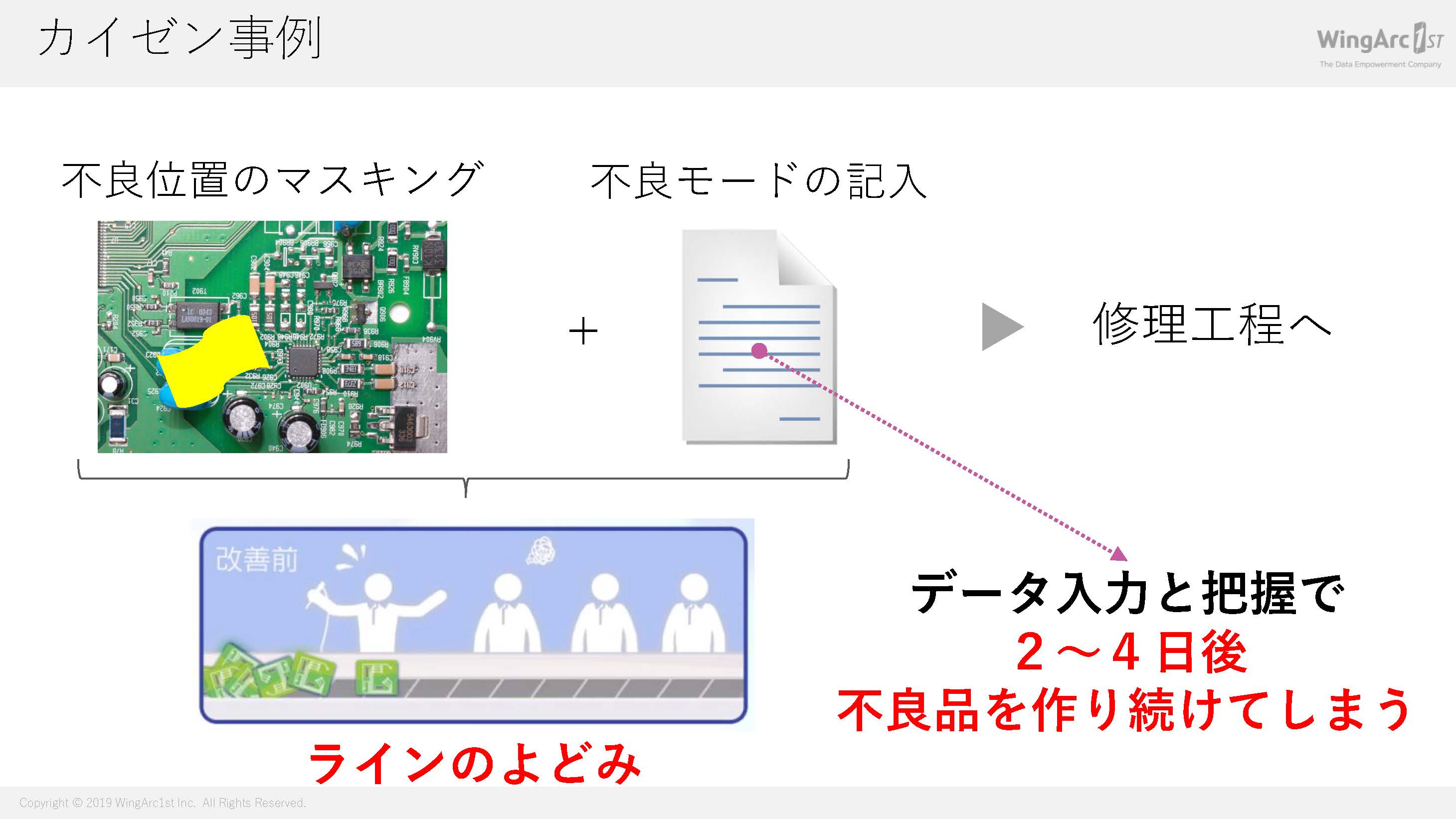

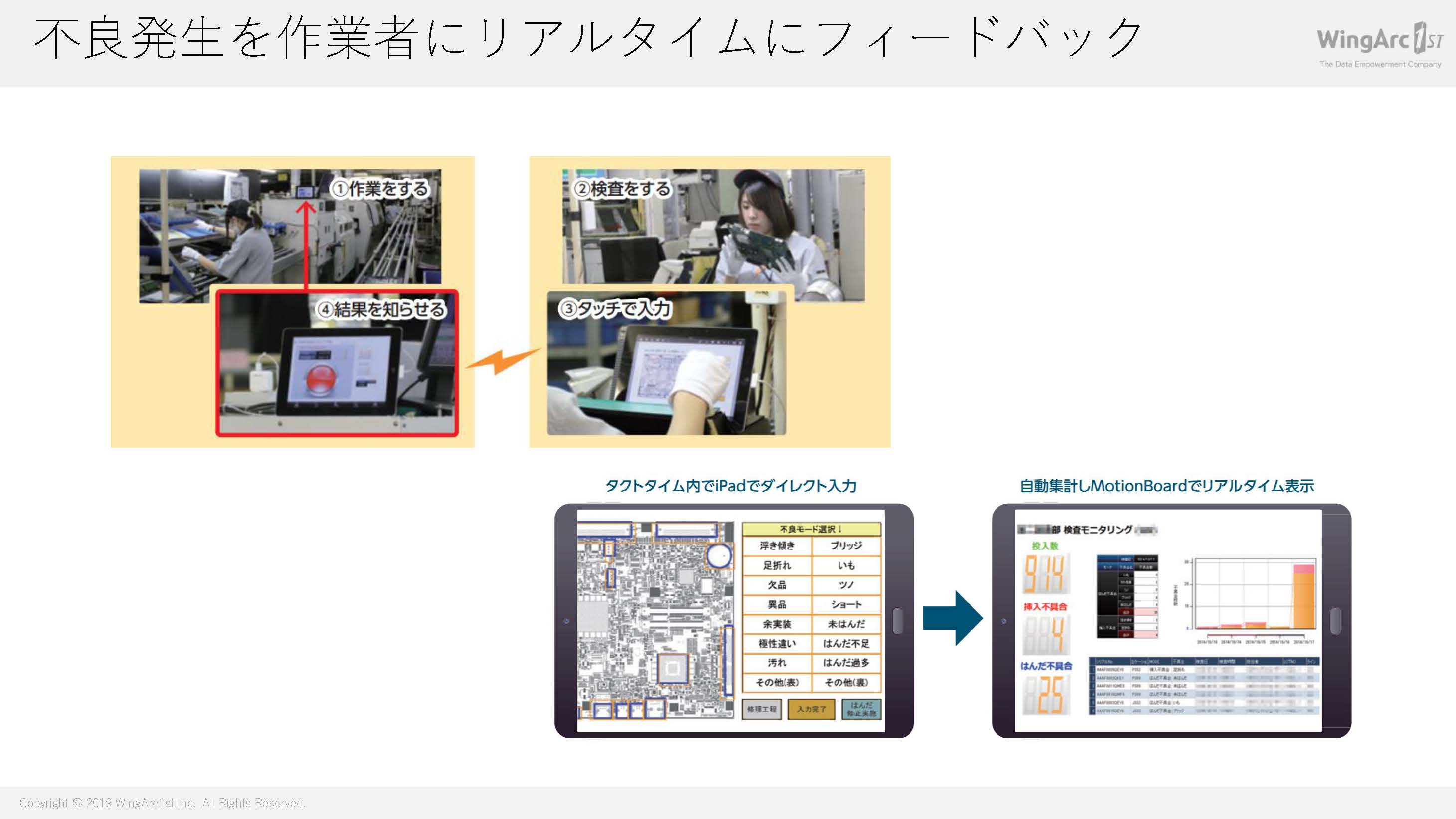

次の段階として、データ可視化ツール「MotionBoard」を用い、データの見える化を推進しました。これは、主に基盤の検品作業に用いられました。

ただし、以上のようなリアルタイムモニタリングを実現すれば効果が出るのかというと、答えはNOです。

「富士ゼロックスマニュファクチャリングのご担当者によれば、リアルタイムモニタリングはあくまでも現状を見せてくれるだけのもの。どこに原因があるのかというのは、現場の人間でないとわかりません。人的ミスなのか、治工具類の不良なのか、金型の不良なのか、それがわかるのは現場の人たちの知見によるところなので、システムと現場の人の作業が一緒にならないと、決して効果は上がりませんということでした」(中野氏)

今回のセミナーの締めくくりは、各セッション内で紹介したセンサーや各種ツールの体験会。実際に現物を見たりシステムのデモを見ることで、その有用性を体感できました。

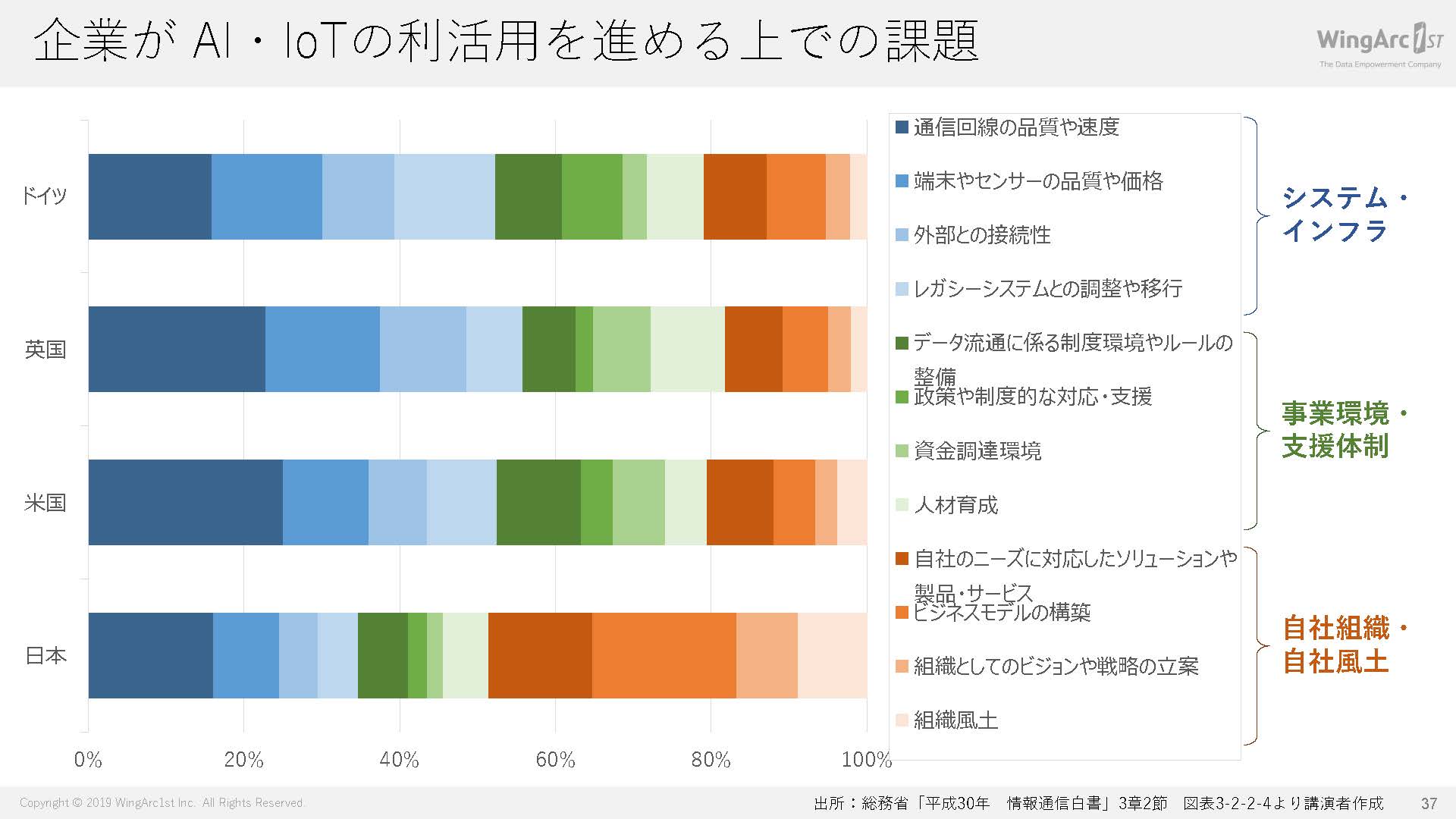

大川氏はセッションの中で、企業がAIやIoTを活用する際の課題について以下のように述べていました。

デジタルを駆使して今までの仕事を変えよう。そう思っても、経営者や上司の理解が得られず、まず試しているということすらできないのが、今の日本企業。まずは、ここから変えていかなければいけないのです。

もちろん、会社の理解があり現場をデジタル化できる環境にあったとしても、ただ単にデジタルツールを導入すれば効果が上がるというものではありません。データを分析し活用するのは人。導入するだけではなく、どうやって活用していくか。それを考えていくことが重要だと気づかされるセミナーでした。

(取材・TEXT・PHOTO:三浦一紀)

メルマガ登録をしていただくと、記事やイベントなどの最新情報をお届けいたします。

30秒で理解!インフォグラフィックや動画で解説!フォローして『1日1記事』インプットしよう!

データ越境者に寄り添うメデイア「データのじかん」が提供する便利ツールです。

本ツールは、JavaScriptを用いてお客様のブラウザ上で処理を行います。サーバーとの通信は行われず、入力データはお客様のみの端末内で処理されます。